معرفی کامل انواع تست جوش؛ روشها و اهمیت بازرسی جوشکاری

کاربر گرامی، لطفا پرسشهای خود را در انتهای صفحه قسمت پرسش و پاسخ بپرسید.

آخرین بروز رسانی: ۲۵ شهریور ۱۴۰۴

مقدمه

جوشکاری یکی از فرآیندهای بسیار مهم و کلیدی در صنایع مختلف محسوب میشود که به منظور اتصال قطعات، به ویژه قطعات فلزی، مورد استفاده قرار میگیرد. این فرآیند با استفاده از حرارت، فشار یا ترکیبی از هر دو انجام شده و باعث ایجاد اتصالاتی پایدار و مقاوم بین قطعات میشود. جوشکاری به دلیل نقش حیاتی خود در ساخت و ساز، صنایع خودروسازی، کشتیسازی، نفت و گاز، و حتی صنایع هنری از اهمیت بسیار بالایی برخوردار است.

اگر جوشکاری به شکل صحیح و با رعایت اصول استاندارد انجام گیرد، نتیجه آن یک اتصال با کیفیت بالا خواهد بود که میتواند در برابر نیروها و شرایط محیطی مختلف مقاومت کند. اما کیفیت جوشکاری تنها به فرآیند اجرا وابسته نیست؛ پس از اتمام عملیات جوشکاری، بررسی و ارزیابی نتایج آن نیز امری ضروری است. به همین دلیل، تست جوش به عنوان یکی از مراحل مهم پس از جوشکاری مطرح میشود.

تست جوش به مجموعهای از روشها و تکنیکها گفته میشود که با هدف ارزیابی کیفیت، مقاومت و یکپارچگی مواد جوش و قطعات متصل شده انجام میشود. این تستها میتوانند نقایص موجود را شناسایی کرده و اطمینان حاصل کنند که مفاصل جوششده میتوانند وظایف مکانیکی و ساختاری خود را به درستی انجام دهند.

روشهای تست جوش بسیار متنوع هستند و بسته به نوع سازه، کاربرد موردنظر و الزامات فنی، از روشهای مختلفی استفاده میشود. برخی از این روشها شامل تستهای مخرب (Destructive Testing) و تستهای غیرمخرب (Non-Destructive Testing) هستند. در روشهای مخرب، قطعات جوششده مورد آزمایش قرار گرفته و گاهی تخریب میشوند تا مقاومت و کیفیت آنها به طور دقیق بررسی شود. در مقابل، روشهای غیرمخرب به ما این امکان را میدهند که بدون آسیب رساندن به سازه، کیفیت جوش را ارزیابی کنیم.

در ادامه این مطلب، به بررسی دقیقتر انواع روشهای تست جوش میپردازیم، اصول هر یک را توضیح میدهیم و مزایا و محدودیتهای آنها را مورد بحث قرار میدهیم. از جمله روشهای رایج میتوان به آزمایشهای بصری (Visual Inspection)، تست التراسونیک (Ultrasonic Testing)، تست رادیوگرافی (Radiographic Testing)، و تست مایعات نافذ (Liquid Penetrant Testing) اشاره کرد. هر یک از این روشها کاربرد خاص خود را دارند و با توجه به شرایط و نیاز پروژه مورد استفاده قرار میگیرند.

۱. هدف از تست جوش

هدف از انجام تست جوش، ارزیابی و تضمین کیفیت اتصالات جوششده است که بهعنوان یکی از مراحل کلیدی پس از عملیات جوشکاری، اهمیت ویژهای در صنایع مختلف دارد. این فرآیند با هدف اطمینان از انطباق ویژگیهای مکانیکی و متالورژی جوش با الزامات تعیینشده در کدها و استانداردهای معتبر انجام میشود. جوشکاری به دلیل کاربرد گستردهاش در صنایع حساس مانند ساختوساز، خودروسازی، نفت و گاز، و حتی صنایع نظامی، نیازمند بررسی دقیق و تأیید کیفیت است تا بتواند تحت شرایط مختلف، عملکرد ایمن و پایدار خود را حفظ کند.

یکی از اهداف اصلی انجام تست جوش، اطمینان از این است که خواص مکانیکی نظیر استحکام، انعطافپذیری، سختی و چقرمگی مفاصل جوششده مطابق با معیارهای تعریفشده در استانداردهای صنعتی باشد. این موضوع نه تنها از نظر فنی بلکه از دیدگاه ایمنی نیز اهمیت بالایی دارد، چرا که نقص در جوش میتواند به خرابی سازه، آسیب به تجهیزات یا حتی خطرات جانی منجر شود.

علاوه بر این، بررسیهای متالورژی جوش، اطلاعات ارزشمندی درباره ترکیب شیمیایی، ساختار کریستالی و یکپارچگی مواد جوش ارائه میدهد که برای اطمینان از مقاومت جوش در برابر عوامل محیطی مانند خوردگی، تغییرات دما و فشار حیاتی است.

تست جوش همچنین نقش مهمی در تأیید روشهای به کار گرفته شده در فرآیند جوشکاری ایفا میکند. با تحلیل نتایج تست، میتوان از صحت روش جوشکاری، پارامترهای تنظیمشده و کارایی تجهیزات اطمینان حاصل کرد. این بررسیها به شناسایی نقاط ضعف یا مشکلات احتمالی در فرآیند کمک میکنند و این امکان را فراهم میسازند که در صورت لزوم، اصلاحات و بهبودهای لازم در تکنیکها یا تجهیزات جوشکاری اعمال شود. به این ترتیب، تست جوش به عنوان یک ابزار کنترل کیفیت، تضمینکننده انتخاب صحیح روشها و دستیابی به اتصالاتی با دوام و ایمنی بالا است.

یکی دیگر از مزایای انجام تست جوش، شناسایی نقایص و عیوبی است که ممکن است در طی فرآیند جوشکاری ایجاد شوند. این عیوب شامل ترکها، حفرهها، ناخالصیها، یا انحراف از خطوط جوش موردنظر هستند. با شناسایی و رفع این مشکلات پیش از ورود قطعات به مرحله بهرهبرداری، میتوان از مشکلات احتمالی در آینده جلوگیری کرد. به این ترتیب، انجام تست جوش به عنوان یک اقدام پیشگیرانه، هزینههای تعمیرات و نگهداری را کاهش داده و طول عمر سازهها و تجهیزات را افزایش میدهد.

علاوه بر این، تست جوش میتواند نقش مهمی در ارائه مستندات و مدارک معتبر به مشتریان یا نهادهای نظارتی ایفا کند. در بسیاری از پروژههای صنعتی، مشتریان یا سازمانهای بازرسی، تأییدیههایی را بهعنوان مدرک کیفیت جوشکاری درخواست میکنند. نتایج تست جوش، با ارائه اطلاعات دقیق و مستند، میتوانند اطمینان مشتری را جلب کرده و بهعنوان یک تضمین کتبی از کیفیت کار ارائه شوند. این مستندات برای تأیید اعتبار سازههای حساس نظیر پلها، مخازن تحت فشار یا خطوط لوله حیاتی ضروری هستند.

در نهایت، انجام تست جوش نه تنها از نظر فنی و ایمنی اهمیت دارد، بلکه باعث افزایش بهرهوری و اعتماد در فرآیندهای صنعتی میشود. با شناسایی مشکلات پیش از بروز، تضمین تطابق با استانداردها، و ارائه مدارک معتبر، میتوان اطمینان حاصل کرد که سازهها و تجهیزات ساختهشده با استفاده از اتصالات جوششده، عملکرد مطلوبی را در طول عمر مفید خود ارائه خواهند داد. به همین دلیل، تست جوش به عنوان یکی از بخشهای جداییناپذیر در فرآیندهای تولیدی و صنعتی شناخته میشود و نقش مهمی در تضمین کیفیت، ایمنی و موفقیت پروژههای مختلف ایفا میکند.

۲. انواع تست و بازرسی جوش

روشها و تکنیکهای مختلف جوشکاری و ارزیابی کیفیت آن را میتوان به دو دسته اصلی تست جوش مخرب (Destructive Testing) و تست جوش غیر مخرب (Non-Destructive Testing) تقسیم کرد. این دو روش هرچند با هدف بررسی کیفیت و عملکرد اتصالات جوششده به کار میروند، اما در شیوه انجام و تأثیرات آنها تفاوتهای اساسی وجود دارد.

در تست جوش غیر مخرب، همانطور که از نام آن پیداست، بررسی کیفیت جوش بدون تخریب یا از بین بردن قطعات انجام میشود. این روش برای زمانی که حفظ سلامت سازه یا قطعه مورد آزمایش ضروری است، به کار میرود. در این فرآیند، از تکنیکهای مختلفی مانند بازرسی چشمی (Visual Inspection)، تست التراسونیک (Ultrasonic Testing)، تست مایعات نافذ (Liquid Penetrant Testing)، و تست رادیوگرافی (Radiographic Testing) استفاده میشود. این روشها به ما امکان میدهند تا نقصها یا عیوب احتمالی نظیر ترکها، حفرهها، یا انحراف از خطوط جوش را شناسایی کنیم، بدون اینکه به قطعه آسیب وارد شود. این ویژگی باعث میشود که تست غیر مخرب بهویژه در پروژههای صنعتی بزرگ و قطعات حساس مانند خطوط لوله، تجهیزات تحت فشار و سازههای عمرانی مورد استفاده قرار گیرد.

از سوی دیگر، تست جوش مخرب به روشی اطلاق میشود که در آن برای دستیابی به اطلاعات دقیق و مهم، قطعه جوششده تخریب شده یا از بین میرود. این روش معمولاً در آزمایشگاهها و شرایط کنترلشده انجام میشود و شامل تکنیکهایی مانند تست کشش (Tensile Test)، تست خم (Bend Test)، تست ضربه (Impact Test)، و تست سختی (Hardness Test) است. هدف این روشها بررسی استحکام، مقاومت و دیگر ویژگیهای مکانیکی جوش است. در حالی که این روش اطلاعات بسیار دقیقی ارائه میدهد، اما به دلیل تخریب قطعه، معمولاً در مواردی استفاده میشود که امکان قربانی کردن قطعه یا نمونه وجود داشته باشد.

هر یک از این دو دسته تست، نقش مهمی در تضمین کیفیت و ایمنی سازهها دارند. تستهای غیر مخرب برای ارزیابی قطعات نهایی و بهرهبرداری مستقیم از آنها بسیار مناسب هستند، در حالی که تستهای مخرب اغلب برای تحقیق و توسعه، آموزش و بررسی مواد در مراحل اولیه تولید به کار میروند.

در ادامه، به بررسی دقیقتر تکنیکها و کاربردهای هر یک از این روشها پرداخته و نحوه عملکرد آنها را شرح خواهیم داد. هر کدام از این تکنیکها با توجه به شرایط، نیاز پروژه و نوع جوش، انتخاب میشوند و ترکیبی از این روشها میتواند بهترین نتیجه را در ارزیابی کیفیت جوش ارائه دهد.

۱.۲. انواع تست جوش غیر مخرب

تستهای غیر مخرب یا NDT ابزارهایی بسیار مهم در صنایع مختلف هستند که به ما این امکان را میدهند تا بدون تخریب قطعه، عیوب و ناپیوستگیهای موجود در جوش را شناسایی کنیم. در ادامه هر یک از روشها را با جزئیات بیشتری بررسی میکنیم:

۱.۱.۲. بازرسی چشمی جوش (Visual Test – VT)

بازرسی چشمی به عنوان اولین و اصلیترین روش تست جوش شناخته میشود و معمولاً قبل از اعمال دیگر روشهای غیر مخرب انجام میگیرد. این روش به طور مستقیم توسط چشم انسان یا با استفاده از ابزارهای ساده مانند ذرهبین و چراغ قوه انجام میشود.

ویژگیها و مراحل:

- قبل از جوشکاری: بررسی شرایط قطعات، تطابق با نقشهها و استانداردها، بررسی وجود ترک یا آسیبهای ظاهری.

- حین جوشکاری: نظارت بر فرآیند جوشکاری، دمای مناسب، میزان ورودی مواد جوش و عملکرد جوشکار.

- پس از جوشکاری: شناسایی عیوب ظاهری مانند ترکها، سر رفتگی جوش، تخلخل سطحی، سرباره محبوس و تغییر شکلهای ناخواسته.

مزایا:

- سریع، ساده و ارزان است.

- نیاز به تجهیزات پیچیده ندارد.

معایب:

- محدود به شناسایی عیوب سطحی است.

- دقت آن وابسته به توانایی و تجربه بازرس است.

۲.۱.۲. بازرسی مایعات نافذ (Liquid Penetrant Testing – PT)

این روش برای شناسایی عیوب سطحی جوش که با چشم غیر مسلح قابل مشاهده نیستند، استفاده میشود. این تست برای متریالهای فلزی و غیرفلزی مناسب است، اما نمیتواند عیوب داخلی را شناسایی کند.

مراحل انجام:

- تمیز کردن سطح: با استفاده از برس سیمی یا مواد شیمیایی، سطح جوش از آلودگیها پاک میشود.

- اعمال مایع نافذ: مایع نافذ رنگی یا فلورسنت بر روی سطح اعمال شده و به داخل ترکها یا عیوب سطحی نفوذ میکند.

- حذف اضافات: مایع اضافی از سطح پاک میشود.

- اعمال ماده آشکارساز: مادهای که باعث تضاد رنگی میشود بر روی سطح پخش میشود.

- بازرسی: عیوب سطحی که مایع در آنها نفوذ کرده است به وضوح مشخص میشوند.

مزایا:

- مناسب برای شناسایی ترکهای مویی و کوچک.

- کاربردی برای متریالهای متنوع.

معایب:

- فقط برای عیوب سطحی موثر است.

- حساس به آلودگی و نیازمند تمیزکاری دقیق.

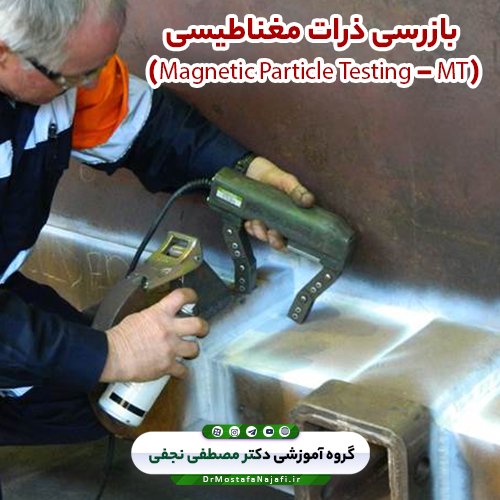

۳.۱.۲. بازرسی ذرات مغناطیسی (Magnetic Particle Testing – MT)

این روش برای شناسایی ترکها و عیوب زیر سطحی در مواد فرومغناطیس استفاده میشود. میدان مغناطیسی ایجاد شده در اطراف قطعه، به آشکارسازی عیوب کمک میکند.

مراحل انجام:

- ایجاد میدان مغناطیسی: میدان مغناطیسی به وسیله عبور جریان یا استفاده از آهنربا در قطعه ایجاد میشود.

- اعمال ذرات مغناطیسی: ذرات مغناطیسی (معمولاً پودر آهن) روی سطح پخش میشوند.

- بازرسی: در محل وجود نقصها، ذرات مغناطیسی تجمع میکنند و ناپیوستگیها قابل مشاهده میشوند.

مزایا:

- توانایی شناسایی عیوب زیر سطحی نزدیک به سطح.

- دقت بالا در بررسی ترکهای کوچک.

معایب:

- محدود به مواد فرومغناطیس است.

- نیازمند تجهیزات خاص و تخصص در انجام.

۴.۱.۲. تست جوش التراسونیک (Ultrasonic Testing – UT)

این روش با استفاده از امواج صوتی فرکانس بالا، نقصهای داخلی در جوش و فلز پایه را شناسایی میکند.

مراحل انجام:

- اعمال پرتو فراصوت: از یک پروب برای ارسال امواج فراصوتی به داخل قطعه استفاده میشود.

- دریافت امواج بازتابی: امواج بازتابی به دلیل برخورد با ناپیوستگیها شناسایی میشوند.

- تحلیل دادهها: دستگاه تحلیلگر، سیگنالهای بازتابی را به صورت گرافیکی نمایش میدهد.

مزایا:

- دقت بالا در شناسایی محل، اندازه و نوع عیوب داخلی.

- توانایی بررسی جوشهای ضخیم.

معایب:

- نیازمند تجهیزات گرانقیمت و تخصص بالاست.

- اجرای آن ممکن است زمانبر باشد.

۵.۱.۲. بازرسی رادیوگرافی (Radiographic Testing – RT)

این روش با استفاده از اشعه ایکس یا گاما، ساختار داخلی جوش را بررسی میکند. تصویری که بر روی فیلم ثبت میشود، نشاندهنده عیوب داخلی مانند تخلخل، ترک و سرباره است.

مراحل انجام:

- قرار دادن قطعه در معرض اشعه: اشعه ایکس یا گاما از طریق قطعه عبور میکند.

- ثبت تصویر بر روی فیلم: تغییرات شدت اشعه بر اساس ناپیوستگیها، روی فیلم نشان داده میشود.

- تحلیل تصویر: فیلم برای شناسایی عیوب تحلیل میشود.

مزایا:

- توانایی شناسایی دقیق عیوب داخلی.

- امکان مستندسازی نتایج به صورت تصویر.

معایب:

- خطرناک بودن اشعه برای انسان.

- نیازمند تجهیزات گران و پرسنل آموزشدیده.

- هزینه و زمانبر بودن فرآیند.

۲.۲. انواع تست جوش مخرب

بازرسیهای جوش مخرب به منظور ارزیابی خصوصیات مکانیکی و متالورژیکی جوش انجام میشوند و برخلاف روشهای غیرمخرب، شامل تخریب یا از بین بردن نمونه هستند. این روشها به ویژه در تحقیق و توسعه، ارزیابی مواد جدید، و اطمینان از کیفیت جوش در پروژههای حساس کاربرد دارند. در ادامه، توضیحاتی دقیقتر درباره روشهای مختلف بازرسی جوش مخرب ارائه میشود:

۱.۲.۲. تست جوش ماکرو اچ (Macro Etch Test)

این روش به منظور بررسی ساختار داخلی جوش و تشخیص ناپیوستگیهای درونی آن استفاده میشود. در این تست:

- نمونهبرداری: بخش کوچکی از اتصال جوش داده شده بریده میشود.

- صیقلدهی سطح: سطح نمونه به طور دقیق پولیش میشود تا ساختار داخلی نمایان گردد.

- حکاکی شیمیایی: محلول اسیدی بر روی سطح نمونه اعمال میشود تا ساختار متالورژیکی آشکار شود.

کاربردها:

- شناسایی ناپیوستگیهای داخلی مانند ترکها، حفرات و نقصهای همجوشی.

- بررسی کیفیت و توزیع مواد در ناحیه جوش و منطقه متاثر از حرارت (HAZ).

مزایا:

- ارائه تصویری دقیق از ساختار داخلی جوش.

- مناسب برای تحلیل فرآیندهای جوشکاری.

معایب:

- نیاز به تجهیزات خاص و دانش شیمیایی.

- محدود به نمونههای کوچک.

۲.۲.۲. تست جوش کششی عرضی (Transverse Tension Test)

این روشبرای تعیین مقاومت کششی جوش استفاده میشود و معمولاً در آزمایشگاهها انجام میگردد. در این روش:

- مادهسازی نمونه: قطعهای از محل جوش بریده میشود که شامل فلز پایه، ناحیه جوش، و منطقه متاثر از حرارت است.

- اعمال نیرو: نمونه تحت نیروی کششی قرار میگیرد تا به نقطه شکست برسد.

- محاسبه مقاومت کششی: حداکثر نیروی اعمال شده تقسیم بر سطح مقطع نمونه میشود.

کاربردها:

- تعیین مقاومت جوش در برابر نیروهای کششی.

- ارزیابی استحکام مواد جدید یا روشهای جوشکاری نوین.

مزایا:

- ارائه اطلاعات کمی و دقیق درباره مقاومت مکانیکی جوش.

- شناسایی ضعفها و محدودیتهای مواد جوش.

معایب:

- نابودی نمونه پس از آزمایش.

- زمانبر بودن فرآیند.

۳.۲.۲. تست جوش خم هدایتشونده (Guided Bend Test)

این روش برای ارزیابی انعطافپذیری و شکلپذیری جوش انجام میشود و نقصهایی مانند ترک، حفره، یا جداشدگی را آشکار میکند. در این تست:

- آمادهسازی نمونه: قطعهای از جوش بریده شده و به شکل مستطیل آماده میشود.

- اعمال نیرو: نمونه تحت فشار خمشی قرار میگیرد تا به شعاع معینی خم شود.

- بررسی عیوب: سطح خم شده از نظر وجود ترکها یا ناپیوستگیهای آشکار بررسی میشود.

انواع تستهای خم:

- تست خمش Face Bend: سطح خارجی جوش تحت فشار خمشی قرار میگیرد.

- تست خمش Root Bend: ریشه جوش خم میشود.

- تست خمش Side Bend: کنارههای جوش خم میشوند.

کاربردها:

- ارزیابی کیفیت جوشکاران در آزمونهای صلاحیت.

- شناسایی نقصهای ساختاری در جوش.

مزایا:

- ساده و نسبتاً کمهزینه.

- امکان بررسی سریع عیوب عمده.

معایب:

- تخریب کامل نمونه.

- محدودیت در شناسایی عیوب کوچک داخلی.

۴.۲.۲. تست ضربه (Impact Test)

- هدف: تعیین مقاومت جوش در برابر ضربه و انرژی شکست.

- روش: یک نمونه جوش داده شده با شیار از پیش تعیینشده در مرکز آن، در دستگاه قرار گرفته و با یک ضربه مشخص شکسته میشود. انرژی جذبشده برای شکستن نمونه محاسبه میگردد.

۵.۲.۲. تست سختی (Hardness Test)

- هدف: اندازهگیری سختی جوش و نواحی اطراف آن برای ارزیابی توزیع یکنواخت سختی.

- روش: اعمال نیرو بر سطح نمونه و بررسی تغییرات سطحی.

۶.۲.۲. تست متالورژیکی (Metallurgical Test)

- هدف: تحلیل دقیق ساختار بلوری و ترکیب متالورژیکی جوش.

- روش: استفاده از میکروسکوپهای نوری و الکترونی برای بررسی جزئیات ریزساختاری.

بازرسیهای جوش مخرب اگرچه باعث نابودی نمونه میشوند، اما اطلاعات بسیار دقیق و جامعی درباره خصوصیات مکانیکی، متالورژیکی، و کیفیت جوش ارائه میدهند. این روشها نقش کلیدی در تحقیق و توسعه، آموزش، و تضمین کیفیت فرآیندهای جوشکاری ایفا میکنند و معمولاً برای پروژههای حساس و مهم به کار گرفته میشوند.

۳. مراحل سهگانه بازرسی جوش و جزئیات هر مرحله

بازرسی جوش فرآیندی جامع است که به سه مرحله اصلی تقسیم میشود: بازرسی پیش از جوشکاری، بازرسی در حین جوشکاری، و بازرسی پس از جوشکاری. این مراحل به منظور اطمینان از کیفیت جوش و تطابق آن با الزامات استانداردهای مهندسی و فنی انجام میشوند. در ادامه، هر مرحله با جزئیات بیشتری توضیح داده میشود:

۱.۳. بازرسی پیش از عملیات جوشکاری

این مرحله اولین گام برای اطمینان از فراهم بودن شرایط مناسب جهت اجرای جوش با کیفیت بالا است. در این مرحله، موارد زیر بررسی و ارزیابی میشوند:

- انتخاب استانداردها: مشخص کردن استانداردها و کدهای جوشکاری مناسب برای پروژه، از جمله استانداردهای AWS، ASME، یا ISO.

- مطالعه نقشهها و مشخصات فنی: بررسی دقیق نقشههای مهندسی و مشخصات پروژه برای تعیین مکانها و الزامات جوشکاری.

- انتخاب روش جوشکاری: انتخاب فرآیند جوشکاری مناسب مانند MIG، TIG، یا SMAW بر اساس نوع مواد و الزامات پروژه.

- انتخاب مواد مصرفی: بررسی و تایید الکترودها، سیم جوشها، و سایر مواد مصرفی از نظر انطباق با مشخصات فنی.

- ارزیابی تجهیزات: اطمینان از آماده بودن تجهیزات جوشکاری، از جمله دستگاههای جوش، منابع تغذیه، و سیستمهای خنککننده.

- آزمون جوشکار و اپراتور: تایید صلاحیت جوشکاران و اپراتورها از طریق آزمونهای عملی و ارائه گواهینامه.

۲.۳.. بازرسی در حین عملیات جوشکاری

این مرحله شامل نظارت دقیق بر فرآیند جوشکاری در زمان انجام کار است تا از تطابق عملیات با استانداردها و مشخصات اطمینان حاصل شود. موارد زیر در این مرحله انجام میشوند:

- تمیزی محل جوش: بررسی محلهای جوش از نظر تمیزی و عاری بودن از زنگزدگی، روغن، یا سایر آلودگیها.

- بازرسی سطوح برشکاریشده: اطمینان از یکنواخت بودن و صاف بودن لبهها و زوایای برش دادهشده برای جوشکاری.

- کنترل ترتیب و توالی جوشکاری: بررسی توالی جوشکاری جهت کاهش تنشهای حرارتی و جلوگیری از اعوجاج قطعات.

- کنترل مواد مصرفی: نظارت بر استفاده از مواد مصرفی مناسب از نظر کیفیت، نوع، و تاریخ انقضا.

- کنترل حرارت و پارامترهای جوش: نظارت بر دما، جریان، ولتاژ، و سرعت جوشکاری برای جلوگیری از ایجاد عیوبی مانند ترک یا تخلخل.

۳.۳. بازرسی پس از عملیات جوشکاری

این مرحله شامل بررسی کیفیت نهایی جوش و اطمینان از انطباق آن با استانداردهای مورد نظر است. این بخش عمدتاً شامل تستهای مخرب و غیرمخرب میشود که در مراحل قبل توضیح داده شد.

- بازرسی چشمی: بررسی ظاهری جوشها برای شناسایی ناپیوستگیهای سطحی مانند ترک، سوختگی یا سررفتگی جوش.

- تستهای غیرمخرب: استفاده از روشهایی مانند تست ذرات مغناطیسی، التراسونیک، یا رادیوگرافی برای شناسایی عیوب داخلی و زیرسطحی.

- تستهای مخرب: انجام آزمایشهایی مانند کشش، خمش، یا ضربه برای تعیین مقاومت و استحکام مکانیکی جوش.

- مقایسه با استانداردها: انطباق نتایج آزمایشها با الزامات استانداردها و مشخصات پروژه.

- مستندسازی: تهیه گزارشهای نهایی شامل جزئیات آزمایشها، نتایج، و تاییدیهها.

مراحل سهگانه بازرسی جوش یک فرآیند سیستماتیک و منظم برای تضمین کیفیت و ایمنی اتصالات جوشکاریشده است. این مراحل کمک میکنند تا عیوب پیش از وقوع شناسایی شوند و از مشکلات احتمالی در طول عمر سازه جلوگیری شود. هر یک از این مراحل بهطور مستقیم در کاهش هزینهها، افزایش کارایی و تضمین عملکرد طولانیمدت سازههای جوشکاریشده نقش دارند.

جمعبندی و نتیجهگیری

فرآیند جوشکاری، بهعنوان یکی از مهمترین فناوریهای صنعتی، نقشی حیاتی در ساخت و ساز، تولید و تعمیرات ایفا میکند. از آنجایی که کیفیت جوشکاری تأثیر مستقیم بر دوام، ایمنی و عملکرد سازهها دارد، بازرسی جوش به یکی از الزامات اصلی در این فرآیند تبدیل شده است. بازرسی جوش شامل مجموعهای از اقدامات و تکنیکهای علمی و مهندسی است که با هدف تضمین انطباق اتصالات جوشکاریشده با استانداردها و مشخصات پروژه انجام میشود.

بازرسی جوش در سه مرحله کلیدی انجام میگیرد: پیش از جوشکاری، در حین جوشکاری، و پس از جوشکاری. هر یک از این مراحل بازرسی نقش ویژهای در بهبود کیفیت نهایی جوش دارند. مرحله پیش از جوشکاری بر روی آمادهسازیهای اولیه تمرکز دارد. این شامل انتخاب صحیح روشها و مواد، ارزیابی تجهیزات، و تایید صلاحیت جوشکاران است. این مرحله پایه و اساس اجرای جوشی با کیفیت بالا را فراهم میکند. مرحله در حین جوشکاری با نظارت مستمر بر عملیات اجرایی، کنترل دقیق شرایط کاری و اطمینان از رعایت توالی و تکنیکهای جوشکاری به جلوگیری از بروز عیوب در حین فرآیند کمک میکند. مرحله پس از جوشکاری نیز، با استفاده از تکنیکهای تست مخرب و غیرمخرب، کیفیت نهایی جوش را ارزیابی کرده و تضمین میکند که محصول نهایی با استانداردها و الزامات تعیینشده مطابقت دارد.

یکی از نکات برجسته در فرآیند بازرسی جوش، استفاده از تکنیکهای تست غیرمخرب (NDT) و تست مخرب (DT) است. روشهای تست غیرمخرب مانند بازرسی چشمی (VT)، تست مایعات نافذ (PT)، تست ذرات مغناطیسی (MT)، تست التراسونیک (UT)، و تست رادیوگرافی (RT) امکان شناسایی عیوب سطحی و زیرسطحی جوش را بدون تخریب قطعه فراهم میکنند. این روشها به دلیل عدم نیاز به تخریب، بهطور گسترده در صنایع حساس مانند هوافضا، نفت و گاز، و صنایع خودروسازی استفاده میشوند. در مقابل، روشهای تست مخرب مانند تست ماکرو اچ، تست کششی عرضی، و تست خم هدایتشونده، با تخریب بخشی از قطعه، امکان تحلیل دقیقتر خواص مکانیکی و متالورژیکی جوش را فراهم میکنند. هر یک از این روشها دارای مزایا و معایب خاص خود بوده و بسته به نوع پروژه و الزامات آن انتخاب میشوند.

اهمیت مراحل سهگانه بازرسی جوش فراتر از تضمین کیفیت است. این مراحل به کاهش هزینههای ناشی از تعمیرات، افزایش عمر مفید سازهها، و پیشگیری از حوادث احتمالی کمک میکنند. بازرسی پیش از جوشکاری، از اشتباهات احتمالی در طراحی و انتخاب مواد جلوگیری میکند. بازرسی حین جوشکاری، بروز خطاهای انسانی و مشکلات فرآیندی را به حداقل میرساند. همچنین، بازرسی پس از جوشکاری، با شناسایی و رفع ناپیوستگیها و عیوب، اطمینان از قابلیت اطمینان سازه را فراهم میآورد.

از دیگر مزایای فرآیند بازرسی جوش، امکان ارائه گواهینامههای تایید کیفیت است. در بسیاری از پروژهها، مشتریان یا سازمانهای نظارتی درخواست مستندات و تاییدیههایی دارند که نشان دهد جوشکاری مطابق با استانداردهای تعریفشده انجام شده است. این گواهینامهها میتوانند نقشی اساسی در افزایش اعتبار و اطمینانپذیری تولیدکنندگان و پیمانکاران ایفا کنند.

در نهایت، میتوان گفت که بازرسی جوش یک فرآیند حیاتی در تضمین کیفیت و ایمنی سازههای جوشکاریشده است. اجرای دقیق و صحیح این فرآیند نه تنها باعث کاهش هزینهها و افزایش راندمان پروژه میشود، بلکه بهطور مستقیم بر ایمنی کارکنان، تجهیزات و محیط زیست نیز تأثیرگذار است. توسعه مداوم تکنیکهای بازرسی و بهروزرسانی دانش فنی مرتبط با آن، کلید موفقیت در اجرای پروژههای جوشکاری مدرن است. برای دستیابی به بهترین نتایج، لازم است که متخصصان جوشکاری و بازرسی با دانش و مهارت کافی، از فناوریهای پیشرفته و استانداردهای روز دنیا استفاده کنند.

جهت آشنایی کامل با “جوشکاری و تست جوش” به جزوه “عیوب جوشکاری” بخش هایپر فایل وبسایت مراجعه فرمایید.

پرسش و پاسخ در مورد معرفی کامل انواع تست جوش؛ روشها و اهمیت بازرسی جوشکاری

پکیجهای فایلی رایگان:

مقالات مرتبط:

قوانین و ضوابط مرتبط:

دورههای تصویری: