زنگ زدگی آهن؛ راهنمای جامع روشها و مواد مؤثر برای حذف کامل

کاربر گرامی، لطفا پرسشهای خود را در انتهای صفحه قسمت پرسش و پاسخ بپرسید.

آخرین بروز رسانی: ۲۰ مرداد ۱۴۰۴

دسترسی سریع به عناوین

مقدمه

در هر موقعیتی که از آهن بهعنوان یک عنصر سازهای یا صنعتی استفاده میشود، همواره یکی از نگرانیهای اصلی، مسئله زنگزدگی و خوردگی آن است. آهن، علیرغم مقاومت بالا، استحکام قابلتوجه و کاربردهای متنوع در صنایع مختلف، دارای یک نقطهضعف مهم است: ناتوانی در مقابله با رطوبت و عوامل اکسیدکننده موجود در محیط. به همین دلیل، در هر جایی که آهن در معرض هوا، رطوبت، آب یا مواد شیمیایی خورنده قرار بگیرد، احتمال اکسید شدن آن بهشدت افزایش پیدا میکند.

فرایند زنگزدگی، در واقع نوعی واکنش شیمیایی بین آهن، اکسیژن و آب است که منجر به تشکیل ترکیبی به نام اکسید آهن یا زنگ آهن میشود. این واکنش، زمانی که شرایط محیطی مناسب باشد—یعنی رطوبت نسبی بالا، وجود نمکها، بارشهای اسیدی یا هوای آلوده—میتواند با سرعت بیشتری رخ دهد. حاصل این فرایند، لایههایی پوستهپوسته، ناهموار و قهوهایرنگ روی سطح فلز است که نهتنها از نظر ظاهری ناخوشایند هستند، بلکه ساختار و عملکرد فلز را نیز بهشدت تضعیف میکنند.

زنگزدگی میتواند در مدتزمانی نسبتاً کوتاه، از کیفیت و کارایی آهن بهطور چشمگیری بکاهد. در برخی موارد، زنگ آهن باعث ایجاد ترکهای سطحی، کاهش ضخامت و در نهایت فروپاشی کامل سازه یا قطعه فلزی میشود. به همین دلیل، مسئله زنگزدگی صرفاً یک موضوع زیباییشناسی یا جزئی نیست، بلکه یک نگرانی جدی در زمینه ایمنی، دوام و بهرهوری اقتصادی است.

برای مقابله با این پدیده، لازم است از همان ابتدا که آهن در پروژهای مورد استفاده قرار میگیرد، اقدامات لازم جهت محافظت از آن در نظر گرفته شود. این اقدامات میتوانند شامل پوششدهی با رنگهای ضدزنگ، استفاده از روکشهای اپوکسی یا گالوانیزه کردن آهن باشند. با این حال، در مواردی که زنگزدگی پیشتر رخ داده باشد، نیاز به مداخله و انجام عملیات زنگزدایی پیش میآید.

زنگزدایی به معنای حذف لایههای زنگ ایجادشده روی سطح فلز و بازگرداندن آن به حالت اولیه یا نزدیک به آن است. این فرایند میتواند با روشهای مختلفی انجام شود، از جمله روشهای مکانیکی مانند سایش با برسهای سیمی، سندبلاست و سمبادهزنی، روشهای شیمیایی مانند استفاده از اسیدها یا محلولهای زنگبر، و حتی روشهای الکترولیتی در شرایط خاص. انتخاب روش مناسب برای زنگزدایی بستگی به نوع کاربرد آهن، میزان خوردگی، حساسیت محیط کار و هزینههای اجرایی دارد.

در نهایت، زنگزدایی تنها بخشی از چرخه مراقبت از آهن محسوب میشود. پس از زنگزدایی، ضروری است که بلافاصله از لایههای محافظ استفاده شود تا سطح تمیزشده دوباره در معرض عوامل خورنده قرار نگیرد. در غیر این صورت، فرایند زنگزدگی مجدداً و حتی با شدت بیشتری آغاز خواهد شد.

به همین دلیل، آگاهی از دلایل زنگزدگی، شناخت روشهای مقابله با آن و اجرای راهکارهای مؤثر برای نگهداری آهن، از مهمترین وظایف در هر پروژه صنعتی، عمرانی و ساختمانی به شمار میآید. اگر این اقدامات بهدرستی صورت گیرد، عمر مفید آهن به طرز چشمگیری افزایش خواهد یافت و از صرف هزینههای گزاف برای تعمیر یا تعویض قطعات زنگزده جلوگیری میشود.

۱. علت زنگزدگی آهن چیست؟

زنگزدگی آهن یکی از متداولترین انواع خوردگی در میان فلزات است و دلیل اصلی آن واکنش شیمیایی میان آهن و اکسیژن در حضور رطوبت یا سایر مواد خورنده در محیط اطراف است. این پدیده بهظاهر ساده، یکی از دلایل اصلی تخریب تدریجی تجهیزات، سازهها و مصنوعات فلزی در صنایع مختلف به شمار میآید. اما برای درک دقیقتر این فرآیند، لازم است به سازوکار شیمیایی و عوامل محیطی مؤثر بر آن نگاهی بیندازیم.

وقتی آهن در معرض هوای مرطوب قرار میگیرد، حتی اگر رطوبت محسوس نباشد، مولکولهای آب موجود در هوا میتوانند با سطح آهن واکنش نشان دهند. در این میان، اکسیژن نقش یک اکسیدکننده را ایفا میکند. آهن الکترونهای خود را از دست میدهد (اکسید میشود) و با اکسیژن ترکیب میشود تا مادهای به نام اکسید آهن تولید کند. این ترکیب همان زنگ آهن است که معمولاً به رنگ قهوهای مایل به قرمز دیده میشود.

نکته قابلتوجه اینجاست که برخلاف برخی فلزات دیگر نظیر آلومینیوم که با تشکیل لایهای از اکسید، سطح فلز را در برابر ادامه خوردگی محافظت میکنند، اکسید آهن چنین خاصیتی ندارد. لایه زنگ ایجادشده بر روی آهن، چسبندگی کافی به سطح فلز ندارد و بهمرور زمان از سطح جدا میشود. با جدا شدن این لایه، سطح جدیدی از آهن در معرض هوا و رطوبت قرار میگیرد و واکنش شیمیایی مجدداً آغاز میشود. بهعبارت دیگر، این فرآیند تا زمانی که آهن در معرض اکسیژن و رطوبت باشد، بهصورت مستمر ادامه پیدا میکند و محدود به یک لایه سطحی نمیماند.

از جمله عواملی که میتوانند سرعت زنگزدگی را افزایش دهند، میتوان به موارد زیر اشاره کرد:

رطوبت بالا: در مناطقی با رطوبت نسبی بالا، احتمال زنگزدگی بسیار بیشتر است.

نمک (مانند آب دریا یا جادههای نمکپاشیشده): یونهای کلرید موجود در نمک، نقش کاتالیزور را در این واکنش ایفا کرده و زنگزدگی را تسریع میکنند.

مواد شیمیایی خورنده: قرار گرفتن آهن در معرض اسیدها یا بخارات شیمیایی، بهویژه در محیطهای صنعتی، میتواند باعث تسریع خوردگی شود.

ترکها و خراشهای سطحی: آسیبهای فیزیکی سطح آهن، باعث میشوند رطوبت و اکسیژن راحتتر به فلز نفوذ کنند.

دمای بالا یا نوسانات دمایی شدید: گرما یا تغییرات متناوب دما باعث افزایش فعالیت شیمیایی و افزایش احتمال تشکیل قطرات آب ناشی از تقطیر میشود.

با پیشروی زنگزدگی، آسیبهای فیزیکی متعددی ظاهر میشوند. این آسیبها ممکن است شامل تغییر رنگ فلز، ترکخوردگی، پوستهپوسته شدن سطح، تضعیف ساختار، کاهش مقاومت مکانیکی، و حتی در موارد شدید، شکستن یا فروپاشی کامل سازه یا قطعه فلزی باشند. به همین دلیل است که زنگزدگی فقط یک نگرانی ظاهری یا زیباییشناختی نیست، بلکه یک تهدید واقعی برای ایمنی، دوام و کارایی سازهها به شمار میآید.

از همینرو، شناخت علل اصلی زنگزدگی و درک عوامل تشدیدکننده آن، اولین گام برای پیشگیری از این پدیده است. استفاده از پوششهای محافظ، رنگهای ضدزنگ، آلیاژهای مقاوم به خوردگی، گالوانیزه کردن، یا حتی کنترل شرایط محیطی، از جمله راهکارهایی هستند که میتوانند آهن را از این واکنش مخرب شیمیایی در امان نگه دارند.

۲. مضرات زنگزدگی آهن

زنگزدگی آهن یکی از مهمترین عوامل تخریب زیرساختهای فلزی در صنایع مختلف به شمار میآید و تأثیرات آن تنها به جنبههای ظاهری و زیباییشناسی محدود نمیشود، بلکه پیامدهای آن میتواند عمیق، گسترده و در مواردی فاجعهبار باشد. یکی از اصلیترین مضرات زنگزدگی، کاهش تدریجی استحکام و مقاومت مکانیکی فلز است. هنگامی که لایههای زنگ بر سطح آهن تشکیل میشود، ساختار مولکولی فلز دستخوش تغییر شده و پیوستگی آن کاهش مییابد. این کاهش پیوستگی به معنای افت شدید مقاومت در برابر فشار، کشش، ضربه و سایر نیروهای مکانیکی است. در نتیجه، قطعه یا سازهای که در ظاهر ممکن است سالم به نظر برسد، در عمل ممکن است تحمل بارهای عادی را نداشته باشد و در شرایط بحرانی دچار شکست یا فروپاشی شود.

از دیگر پیامدهای مخرب زنگزدگی، کاهش عمر مفید تجهیزات و سازهها است. زنگزدگی در واقع فرایند تجزیه و تخریب تدریجی فلز است که اگر کنترل نشود، به نابودی کامل قطعه منجر میشود. در نتیجه، نیاز به تعمیرات مکرر، تعویض قطعات، توقف فعالیت خطوط تولید و صرف هزینههای سنگین برای بازسازی و نگهداری بهوجود میآید. این مسئله بهویژه در صنایع زیرساختی مانند حملونقل، نفت و گاز، نیروگاهها و ساختمانسازی اهمیت زیادی دارد؛ چرا که خرابیهای ناشی از زنگزدگی ممکن است نه تنها هزینهبر، بلکه زمانبر و حتی خطرناک باشند.

زنگزدگی همچنین میتواند منجر به ایجاد خطرات ایمنی جدی شود. در مواردی دیده شده که پلهای فلزی، دکلهای برق، اسکلتهای فلزی ساختمانها یا مخازن نگهداری مواد شیمیایی به دلیل زنگزدگی گسترده دچار شکست سازهای شدهاند. این نوع خرابیها ممکن است منجر به تلفات انسانی، آسیب به اموال عمومی و خصوصی، اختلال در خدمات حیاتی و بروز بحرانهای صنعتی شوند. به همین دلیل، مقابله با زنگزدگی نهتنها از منظر اقتصادی، بلکه از نظر ایمنی نیز یک ضرورت حیاتی محسوب میشود.

از منظر زیستمحیطی نیز، زنگزدگی پیامدهایی منفی دارد. زمانی که قطعات زنگزده وارد طبیعت میشوند یا در محل دفن زباله قرار میگیرند، ممکن است ترکیبات شیمیایی حاصل از زنگزدگی وارد آبهای زیرزمینی یا خاک شوند و باعث آلودگی محیط زیست شوند. همچنین، کاهش عمر مفید فلزات باعث مصرف بیشتر منابع طبیعی برای تولید مجدد آهن و فولاد میشود، که این خود فشار مضاعفی بر منابع طبیعی و انرژی وارد میکند.

در نهایت، زنگزدگی بر عملکرد و کیفیت تجهیزات نیز تأثیر میگذارد. مثلاً در لولهکشیها، ایجاد زنگ میتواند منجر به انسداد مسیر، کاهش فشار، یا حتی آلودگی مایعات عبوری شود. در صنایع غذایی، دارویی یا بهداشتی، وجود زنگزدگی بر روی تجهیزات میتواند باعث افت کیفیت محصول نهایی و ایجاد مشکلات بهداشتی جدی شود. حتی در بخشهایی مانند خودروسازی، هوافضا یا تجهیزات پزشکی، زنگزدگی یک نقص غیرقابلقبول تلقی میشود و کوچکترین نشانهای از آن میتواند منجر به مردود شدن کل محصول شود.

با در نظر گرفتن تمام این موارد، روشن است که زنگزدگی تنها یک مشکل سطحی یا ظاهری نیست، بلکه یک تهدید جدی برای ایمنی، اقتصاد، محیط زیست و عملکرد تجهیزات بهشمار میآید. به همین دلیل است که پیشگیری از آن و استفاده از روشهای صحیح مقابله با خوردگی، یکی از اصول بنیادین در طراحی، ساخت، بهرهبرداری و نگهداری از سازهها و تجهیزات فلزی محسوب میشود.

۳. مهمترین روشهای پاککردن زنگزدگی آهن

از آنجاییکه آهن یکی از پرکاربردترین فلزات در صنایع مختلف نظیر ساختوساز، حملونقل، خودروسازی، تجهیزات صنعتی و حتی لوازم خانگی است، حفظ کیفیت و دوام آن اهمیت بسیار زیادی دارد. متأسفانه یکی از مهمترین مشکلاتی که آهن را تهدید میکند، زنگزدگی یا همان خوردگی در اثر تماس با رطوبت و اکسیژن است. برای پیشگیری از این مشکل، معمولاً از پوششهای ضدزنگ، رنگهای محافظ یا روشهای گالوانیزهکردن استفاده میشود. با این حال، در بسیاری از مواقع ممکن است به دلایل مختلفی مانند سهلانگاری در نگهداری، شرایط محیطی شدید یا گذر زمان، قطعات آهنی دچار زنگزدگی شوند.

در چنین شرایطی، اولین پرسشی که مطرح میشود این است که آیا میتوان از آهن زنگزده استفاده کرد یا خیر؟ پاسخ به این پرسش بستگی به میزان زنگزدگی دارد. اگر لایهی زنگزدگی فقط سطحی باشد و هنوز به بخشهای داخلی و ساختار اصلی فلز نفوذ نکرده باشد، ممکن است بتوان آن را پاکسازی کرد و مجدداً مورد استفاده قرار داد. اما اگر خوردگی به عمق فلز نفوذ کرده باشد، مقاومت مکانیکی آن بهشدت کاهش یافته و استفاده از آن بهخصوص در پروژههای عمرانی یا صنعتی توصیه نمیشود. در هر صورت، بهترین کار این است که حتی زنگزدگیهای سطحی نیز بهسرعت برطرف شوند تا از پیشرفت آن جلوگیری شود.

در ادامه، به مهمترین و کاربردیترین روشهای حذف زنگآهن، هم در مقیاسهای صنعتی و هم خانگی، اشاره خواهیم کرد:

۱. استفاده از برس سیمی

این یکی از سادهترین و سریعترین روشها برای حذف زنگ سطحی است. با استفاده از یک برس سیمی دستی یا برقی میتوان لایههای ابتدایی زنگ را از روی آهن پاک کرد. این روش برای قطعات کوچک یا زنگزدگیهای سبک بسیار مناسب است.

۲. سنگزنی و سنبادهزنی

برای زنگزدگیهای عمیقتر یا سطوح بزرگتر، استفاده از دستگاه سنگزنی یا سنباده برقی توصیه میشود. این کار باعث صاف شدن سطح و از بین رفتن کامل لایههای خوردهشده میشود. البته این روش نیاز به دقت دارد تا به فلز اصلی آسیب نرسد.

۳. سندبلاست و شاتبلاست

در صنایع بزرگ، برای پاکسازی کامل زنگ از روی سازهها یا قطعات بزرگ، از تکنولوژی سندبلاست (پاشش ذرات ساینده با فشار هوا) یا شاتبلاست (پاشش ساچمههای فولادی) استفاده میشود. این روش نهتنها زنگ را حذف میکند، بلکه سطح فلز را برای رنگکاری یا پوششدهی آماده میسازد.

۴. زنگزدایی با لیزر

یکی از پیشرفتهترین و تمیزترین روشهای صنعتی است. در این روش، پرتوی لیزر با دقت بالا تنها لایه زنگزده را بدون آسیب به فلز زیرین تبخیر میکند. این روش گرانقیمت است اما دقت و کیفیت بالایی دارد.

۵. زنگزدایی با واترجت (Waterjet)

در این روش، آب با فشار بسیار بالا روی سطح فلز پاشیده میشود تا زنگ و آلودگیها را جدا کند. این روش برای سطوح بزرگ و قطعات حساس به گرما مناسب است و اثر تخریبی کمی دارد.

۶. استفاده از اسید سیتریک

یک روش شیمیایی طبیعی و نسبتاً ایمن است. اسید سیتریک (که در مرکبات یافت میشود) را میتوان با آب گرم ترکیب کرده و قطعات زنگزده را در آن غوطهور کرد. این روش برای قطعات کوچک و خانگی مؤثر است.

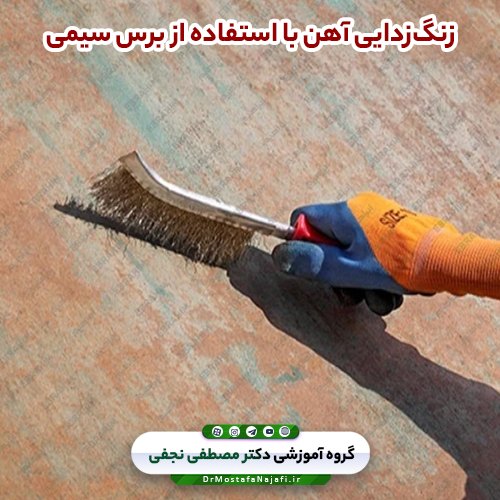

۴. زنگزدایی آهن با استفاده از برس سیمی

یکی از روشهای متداول، کاربردی و نسبتاً ساده برای حذف زنگزدگی از سطوح فلزی، استفاده از برس سیمی است. این ابزار، بهویژه در مواردی که زنگزدگی هنوز در مراحل اولیه بوده یا سطح فلز هنوز از استحکام کافی برخوردار است، انتخابی ایدهآل محسوب میشود. برسهای سیمی میتوانند علاوه بر زنگآهن، پوششهای قدیمی مانند رنگ، اکسیداسیون، آلودگیهای صنعتی، پاششهای جوش، سرباره و سایر ناخالصیهای سطحی را نیز بهراحتی پاکسازی کنند. این ویژگی باعث شده تا این ابزار هم در مصارف خانگی و نیمهصنعتی و هم در کاربردهای سنگین صنعتی جایگاه ویژهای پیدا کند.

برسهای سیمی را میتوان به دو شکل کلی مورد استفاده قرار داد: برسهای دستی که برای تمیزکاریهای موضعی و روزمره مناسباند و برسهایی که به سر ابزارهای برقی مانند دریل، فرز یا سنگ رومیزی متصل میشوند و عملکرد سریعتر و قدرتمندتری دارند. اما نکته کلیدی در استفاده از این ابزار، انتخاب برس مناسب برای هر نوع کار است. انتخاب صحیح باعث افزایش بهرهوری و جلوگیری از آسیب به فلز یا ابزار خواهد شد. در ادامه سه عامل مهم و تعیینکننده برای انتخاب برس سیمی مناسب معرفی میشوند:

۱.۴. نوع سیم بهکار رفته در برس

برسهای سیمی معمولاً با سه نوع سیم تولید میشوند که هرکدام برای کاربردهای خاصی مناسب هستند:

فولاد کربنی: این نوع سیم قدرت سایندگی بالایی دارد و برای فلزات سختتر مانند آهن، فولاد و برخی آلیاژهای سنگین مناسب است. در پروژههایی که زنگزدگی عمیق یا سطحی گسترده وجود دارد، این گزینه انتخاب خوبی خواهد بود.

فولاد ضدزنگ (استنلس استیل): اگر در حال کار روی سطوحی از جنس استنلس استیل هستید یا در محیطهایی با رطوبت بالا فعالیت میکنید، بهتر است از برسهایی با سیمهای ضدزنگ استفاده کنید تا از آلوده شدن سطح کار جلوگیری شود.

برنجی: برسهای برنجی گزینهای نرمتر، همهکاره و ایمن برای فلزات حساستر هستند. این نوع برس برای تمیزکاریهای سبک یا روی فلزاتی که مستعد خشبرداری هستند مثل آلومینیوم یا مس توصیه میشود.

۲.۴. ضخامت (قطر) سیم برس

قطر سیم، تأثیر مستقیمی بر قدرت سایندگی و کاربرد برس دارد:

سیمهای بسیار نازک تا نازک: برای پاکسازی سبک، تمیزکاری ظریف و جلوگیری از ایجاد خط و خش بر سطح فلز بهکار میروند. مناسب برای مصارف خانگی یا فلزات نرم.

سیمهای متوسط تا ضخیم: این نوع سیمها قدرت بیشتری دارند و برای زدودن زنگزدگی شدیدتر، رنگهای سفتشده یا آلودگیهای صنعتی سنگین مناسب هستند.

قانون کلی این است که هرچه ضخامت سیم بیشتر باشد، مقاومت برس بالاتر و قدرت سایندگی آن بیشتر میشود، اما در مقابل، احتمال ایجاد خش یا از بین رفتن سطح فلز نیز افزایش مییابد.

۳.۴. پیکربندی رشتههای سیم (نوع بافت برس)

طراحی رشتههای سیم در برس نیز تعیینکننده نوع عملکرد آن است. دو نوع اصلی در بازار رایج است:

برسهای سیمی چیندار (Crimped Wire Brushes): در این نوع، سیمها بهصورت مواج و جدا از هم قرار گرفتهاند. این طراحی باعث انعطافپذیری بیشتر و توزیع یکنواخت نیرو روی سطح میشود. مناسب برای تمیزکاری سطوح ناصاف، حساس، پیچیده یا مواردی که نیاز به پایانکاری تمیز و ظریف دارند.

برسهای سیمی با رشتههای پیچخورده (Twist Knot Wire Brushes): در این مدل، سیمها بهصورت مستقیم به هم تابیده شدهاند تا رشتههایی محکم، سخت و مقاوم ایجاد شود. این نوع برس برای کاربردهای سنگین، زنگزداییهای سخت، حذف سربارههای ضخیم یا چسبیده به سطح و در پروژههای صنعتی مناسبتر است.

در نهایت، انتخاب برس سیمی مناسب برای زنگزدایی بستگی به نوع فلز، شدت زنگزدگی، میزان دقت مورد نیاز و شرایط محیطی دارد. اگرچه استفاده از برس سیمی یک روش مکانیکی و ساده است، اما بهرهگیری صحیح از آن میتواند تأثیر چشمگیری در افزایش عمر مفید قطعات فلزی، بهبود زیبایی سطح و کاهش هزینههای تعمیر و نگهداری داشته باشد.

۵. سنگزنی سطح آهن و استفاده از سنباده برای حذف زنگزدگی

یکی از روشهای مکانیکی رایج و موثر برای پاکسازی زنگزدگی از سطح آهن، استفاده از سنگزنی یا سنبادهزنی است. این روش، بهویژه برای افرادی که تمایلی به استفاده از مواد شیمیایی ندارند یا قصد دارند علاوه بر لایههای زنگزده، رنگهای قدیمی، آلودگیهای سطحی یا لایههای ناهموار دیگر را نیز حذف کنند، یک انتخاب مناسب محسوب میشود. این تکنیک نهتنها سطح را از زنگآهن پاکسازی میکند، بلکه فلز را برای رنگآمیزی مجدد، جوشکاری یا سایر عملیات سطحی آماده میسازد.

در این روش، میتوان از ابزارهای دستی مانند سنباده یا ابزارهای برقی همچون فرز، سنگ سنباده یا دستگاههای سنگزنی قابلحمل استفاده کرد. نوع ابزار انتخابی بسته به حجم کار، میزان زنگزدگی و ظرافت مورد نیاز متفاوت خواهد بود.

۱.۵. نحوهی شروع کار با سنباده یا سنگزنی

هنگامی که قصد دارید از این روش برای حذف زنگزدگی استفاده کنید، بهتر است فرآیند را با زبرترین و درشتترین درجهی سنباده یا دیسک ساینده آغاز کنید. هدف در این مرحله، برداشتن لایههای ضخیم و چسبیده زنگآهن است که بهصورت پوستهپوسته یا دانهدانه روی سطح فلز نشستهاند. هرچه زبری بیشتر باشد، زنگ سریعتر از بین میرود؛ با اینحال، این مرحله ممکن است باعث ایجاد خراشهایی عمیق روی سطح شود.

برای شروع، معمولاً از سنبادههای درشت با گریت (مش) حدود ۶۰ تا ۱۰۰ استفاده میشود. پس از اینکه بیشتر زنگزدگی و رنگهای قدیمی از بین رفتند، نوبت به صاف کردن سطح میرسد.

۲.۵. صافکاری و پولیش نهایی سطح

در مرحله دوم، هدف این است که سطح را از خراشها و اثرات درشتکاری پاک کرده و آن را صاف و یکدست کنید. در این بخش، بهتدریج از سنبادههایی با مش ریزتر استفاده میشود. معمولاً از مشهای ۱۵۰، ۲۲۰، و حتی تا ۱۵۰۰ برای پولیش نهایی سطح استفاده میگردد، بهویژه اگر قرار باشد فلز پس از زنگزدایی رنگآمیزی، لعابدهی یا آبکاری شود.

۳.۵. نکات ایمنی و حرفهای در حین کار

استفاده از تجهیزات ایمنی: هنگام کار با سنگ سنباده یا دستگاههای برقی، پوشیدن عینک ایمنی، ماسک گردوغبار، و دستکش مقاوم در برابر سایش ضروری است.

تهویه مناسب محیط: گرد و غبار ناشی از ساییدن فلزات ممکن است تنفس را دشوار کند و در بلندمدت به ریهها آسیب برساند. بهتر است در فضای باز یا مکانهایی با تهویه مناسب این کار انجام شود.

بررسی ضخامت فلز: اگر فلز مورد نظر ضخامت کمی دارد، نباید بیش از حد ساییده شود چون ممکن است استحکام ساختاری آن کاهش یابد.

روش سنگزنی و سنبادهزنی یکی از مؤثرترین و در دسترسترین روشها برای حذف زنگآهن به شمار میرود. این روش، ضمن حذف فیزیکی زنگ، سطح فلز را نیز برای هر نوع فرآیند بعدی مانند رنگآمیزی یا پوششدهی مهیا میسازد. با این حال، انتخاب ابزار مناسب و انجام صحیح مراحل ساییدن با درنظر گرفتن نکات ایمنی، برای رسیدن به نتیجهی مطلوب بسیار مهم است. این روش اگرچه ساده به نظر میرسد، اما اگر بهدرستی اجرا نشود، ممکن است موجب آسیب به سطح فلز یا باقی ماندن ناصافیهایی شود که در ظاهر و کارکرد نهایی اختلال ایجاد کند.

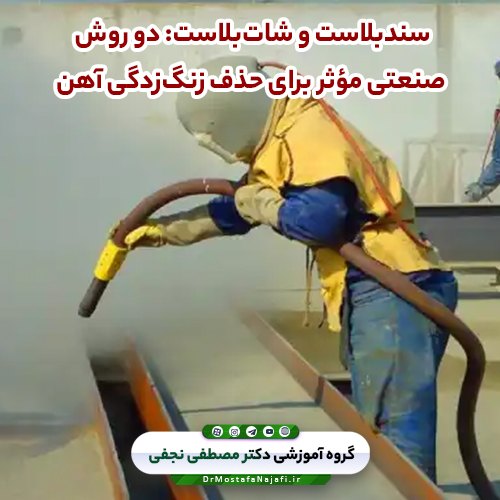

۶. سندبلاست و شاتبلاست: دو روش صنعتی مؤثر برای حذف زنگزدگی آهن

در صنایع مختلف، بهویژه در پروژههای عمرانی، خودروسازی، کشتیسازی، خطوط انتقال، و تأسیسات فلزی، استفاده از روشهای مکانیکی برای پاکسازی زنگآهن و آمادهسازی سطح فلز، ضروری و گاهی اجتنابناپذیر است. از جمله متداولترین و کارآمدترین روشهای صنعتی برای حذف زنگزدگی، سندبلاست (Sandblasting) و شاتبلاست (Shot blasting) هستند. این دو روش که به لحاظ اصول عملکرد شباهتهای زیادی دارند، در جزئیات فنی و نوع مواد سایندهی مورد استفاده، تفاوتهایی با هم دارند.

۱.۶. مکانیزم عملکرد سندبلاست و شاتبلاست

در هر دو روش، یک ماده ساینده با فشار بالا به سطح فلزی برخورد میکند تا زنگزدگی، رنگ، چربی، و سایر آلودگیهای سطحی از بین برود و سطحی تمیز، زبر، و آماده برای رنگآمیزی یا آبکاری به دست آید. تفاوت اصلی بین این دو روش، نوع مادهی ساینده و نحوهی برخورد آن با سطح فلز است:

در سندبلاست، معمولاً از ذرات بسیار ریز ماسه، سیلیس، گارنت، یا سایر پودرهای معدنی ساینده استفاده میشود. این ذرات به کمک فشار باد یا سیستمهای پنوماتیک، با سرعت بالا به سطح پرتاب میشوند. نتیجه، سطحی زبر، کاملاً تمیز و مات است که برای عملیات بعدی مانند رنگزنی یا پوششدهی ایدئال است.

در شاتبلاست، بهجای ذرات ماسهای، از گلولههای فولادی کوچک (شاتهای فلزی) یا ساچمههای آلیاژی استفاده میشود که معمولاً با سیستمهای چرخشی یا سانتریفیوژ به سطح شلیک میشوند. این روش بیشتر برای قطعات با استحکام بالا، سطوح سخت یا فولادهای ضخیمتر به کار میرود و علاوه بر پاکسازی، نوعی عملیات حرارتی سبک (سختکاری سطحی) نیز ایجاد میکند.

۲.۶. کاربرد و مزایای این دو روش

هر دو روش، در پاکسازی سطحی بسیار مؤثرند و میتوانند زنگزدگیهای گسترده یا سفتشده را که با برس یا سنباده بهسختی پاک میشوند، بهراحتی از بین ببرند. برخی از مهمترین مزایای آنها عبارتاند از:

افزایش چسبندگی رنگ یا پوشش جدید به سطح فلز

آشکار کردن ترکها، حفرهها و نواحی خوردهشده که در حالت زنگزده پنهان هستند

افزایش طول عمر قطعات فلزی به دلیل حذف عوامل خورنده

بازگرداندن ظاهر اولیه فلز و آمادهسازی برای عملیات سطحی

۳.۶. نکاتی مهم در اجرای سندبلاست و شاتبلاست

انتخاب ماده ساینده باید متناسب با نوع فلز، میزان زنگزدگی و هدف نهایی (مثلاً رنگآمیزی یا سختکاری) باشد.

استفاده از تجهیزات ایمنی مانند ماسک تنفسی، عینک محافظ، لباس ضدگرد و گوشگیر ضروری است؛ چون گرد و غبار بسیار زیادی در این فرآیند تولید میشود.

کنترل فشار و زاویه پرتاب اهمیت زیادی دارد. اگر فشار بیشازحد یا زاویه نامناسب باشد، ممکن است به سطح فلز آسیب برسد.

استفاده از سیستمهای مکش و فیلتراسیون برای جلوگیری از آلودگی محیط و انتشار گرد و غبار بسیار مهم است.

سندبلاست و شاتبلاست دو روش صنعتی قدرتمند برای حذف زنگآهن، آلودگی و آمادهسازی سطح فلزات هستند که در مقیاسهای مختلف از پروژههای خانگی گرفته تا صنایع سنگین کاربرد دارند. این دو تکنیک نهتنها زنگزدگی را بهطور کامل از بین میبرند، بلکه کیفیت سطح فلز را نیز برای مراحل بعدی بهبود میبخشند. انتخاب بین سندبلاست یا شاتبلاست باید با توجه به نوع فلز، شدت زنگزدگی، حساسیت قطعه و کاربرد نهایی صورت گیرد تا هم زمان و هم هزینه بهینه شود.

۷. زنگزدایی آهن با لیزر: یک راهحل سریع و دقیق

یکی از پیشرفتهترین و نوآورانهترین روشها برای از بین بردن زنگآهن، استفاده از پرتو لیزر است. این تکنیک، برخلاف روشهای سنتی که معمولاً نیاز به فشار فیزیکی یا مواد شیمیایی دارند، از نور متمرکز لیزر برای حذف زنگزدگی بهطور مستقیم و دقیق استفاده میکند.

۱.۷. مزایای استفاده از لیزر برای زنگزدایی

دقت بالا و بدون آسیب به سطح فلز: لیزر بهطور دقیق و بدون نیاز به تماس فیزیکی با سطح، زنگ را از بین میبرد، بدون اینکه به ساختار یا یکپارچگی فلز آسیب برساند. این ویژگی برای قطعاتی که نیاز به حفظ کیفیت سطح دارند، بسیار حائز اهمیت است.

آلودگی کمتر: برخلاف روشهایی مانند سندبلاست که ذرات ریز به محیط اطراف پراکنده میشوند، زنگزدایی با لیزر تولید آلودگی کمتری دارد و بهطور کلی مواد سمی یا آلودگیهای محیطی کمتری ایجاد میکند.

سرعت بالا: یکی از مهمترین ویژگیهای استفاده از لیزر در زنگزدایی، سرعت بسیار بالای این روش است. این روش میتواند ۱۵ برابر سریعتر از سندبلاست عمل کند و زمان تعمیرات یا نگهداری را بهطور قابلملاحظهای کاهش دهد.

۲.۷. کاربردهای خاص لیزر در زنگزدایی

با وجود تمام مزایای گفتهشده، هزینه بالای تجهیزات لیزری باعث میشود که این روش بیشتر در صنایع خاص و پروژههای حساس مورد استفاده قرار گیرد. از جمله کاربردهای رایج زنگزدایی با لیزر میتوان به موارد زیر اشاره کرد:

نگهداری و تعمیرات هواپیماها: این روش برای قطعات حساس هواپیماها که باید بهطور دقیق و بدون آسیب به سطح پاکسازی شوند، بسیار مناسب است.

صنایع نظامی: در تعمیر و نگهداری وسایل نقلیه زرهی و سایر تجهیزات نظامی، که معمولاً نیاز به دقت بالا و عدم آسیب به ساختار دارند، استفاده از لیزر بهترین گزینه است.

صنعت خودروسازی: برای قطعاتی که به سطح باکیفیت و مقاوم نیاز دارند، این روش میتواند بهسرعت زنگزدگیها را از بین ببرد و کیفیت قطعه را حفظ کند.

۳.۷. هزینههای استفاده از لیزر

اگرچه زنگزدایی با لیزر سرعت و دقت بالایی دارد، اما هزینههای اولیه دستگاههای لیزری و نگهداری آنها معمولاً بسیار بالاست. به همین دلیل، بیشتر در صنایع حساس که نیاز به دقت و سرعت بالا دارند، استفاده میشود و ممکن است برای پروژههای کوچک یا خانگی انتخاب مناسبی نباشد.

۸. زنگزدایی با واترجت: یک روش سریع و کارآمد

واترجت یا همان جت آب با فشار بالا یکی دیگر از روشهای مؤثر برای حذف زنگ آهن است که در مقیاسهای صنعتی و خانگی استفاده میشود. این روش بهویژه برای از بین بردن آلودگیها و زنگزدگیهای سطحی بسیار مؤثر است و کاربردهای زیادی در صنایع مختلف دارد.

۱.۸. مزایای زنگزدایی با واترجت

روش بدون تماس: برخلاف سایر روشها، زنگزدایی با واترجت به دلیل استفاده از فشار آب، هیچگونه تماس فیزیکی با سطح فلز ندارد. این ویژگی، خطر آسیب دیدن سطح فلز را بهطور کامل از بین میبرد.

سرعت و کارایی بالا: از آنجایی که فشار آب در این روش بسیار زیاد است، این روش میتواند بهسرعت لایههای زنگزدگی را از سطح فلز جدا کرده و فرآیند را در زمان کمتری به اتمام برساند.

قابلیت افزودن مواد شیمیایی: یکی از ویژگیهای منحصر به فرد واترجت، امکان افزودن حلالهای شیمیایی به آب است. این حلالها میتوانند فرآیند زنگزدایی را تسریع کرده و زنگهای سخت را راحتتر پاک کنند.

۲.۸. کاربردهای واترجت

این روش به دلیل سهولت استفاده و هزینههای نسبتا پایینتر، در بسیاری از صنایع و کاربردهای روزمره استفاده میشود. از جمله کاربردهای رایج آن میتوان به موارد زیر اشاره کرد:

صنعت خودروسازی: برای پاکسازی قطعات و اجزای خودرویی که به سطح حساس نیاز دارند.

صنایع دریایی: برای تمیز کردن کشتیها و تجهیزات دریایی که در معرض زنگزدگی مداوم قرار دارند.

کاربردهای خانگی و کوچک: استفاده از واترجت برای تمیز کردن ابزارآلات یا تجهیزات فلزی خانگی که به زنگزدگی دچار شدهاند، نیز بسیار رایج است.

۳.۸. چالشها و محدودیتها

اگرچه زنگزدایی با واترجت سریع و مؤثر است، اما همچنان برخی محدودیتها و چالشها وجود دارد. مهمترین چالش این است که این روش برای زنگزدگیهای بسیار عمیق یا سختشده ممکن است کافی نباشد و در این موارد باید از روشهای دیگری مانند سندبلاست یا شاتبلاست استفاده کرد. علاوه بر این، استفاده از مواد شیمیایی میتواند به محیط زیست آسیب برساند، بنابراین نیاز به مدیریت صحیح در این زمینه ضروری است.

۹. زنگزدایی آهن با اسیدسیتریک: یک روش طبیعی و مؤثر

اسید سیتریک یک اسید طبیعی است که به طور معمول در میوههایی مانند لیمو و پرتقال یافت میشود و به دلیل خواص پاککنندگیاش، در صنعت مواد غذایی، دارویی و حتی بهعنوان یک عامل ضد زنگزدگی در صنایع مختلف استفاده میشود. این اسید میتواند در از بین بردن زنگزدگی بهطور مؤثر عمل کند، اما باید توجه داشت که به دلیل خاصیت اسیدی آن، میتواند اثرات جانبی دیگری مانند از بین بردن رنگ و پوششهای سطحی فلزات نیز داشته باشد.

۱.۹. چگونگی استفاده از اسیدسیتریک برای زنگزدایی آهن

برای استفاده از اسیدسیتریک بهعنوان یک روش طبیعی برای از بین بردن زنگزدگی، میتوانید مراحل زیر را دنبال کنید:

تهیه محلول اسید سیتریک: برای شروع، سه قاشق غذاخوری اسید سیتریک را به یک کاسه آب داغ اضافه کنید. این محلول باید به اندازهای غلیظ باشد که بتواند بهخوبی فلز زنگ زده را در خود حل کند.

غوطهور کردن فلز: قطعه فلزی که زنگ زده را در محلول اسید سیتریک قرار دهید. برای اثرگذاری بهتر، توصیه میشود قطعه فلزی را برای حداقل یک روز در این محلول باقی بگذارید تا اسید سیتریک بتواند بهخوبی زنگزدگی را حل کند.

تمیز کردن سطح فلز: پس از گذشت زمان کافی، فلز را از محلول خارج کرده و زنگ حلشده را با یک برس یا دستمال نرم از روی سطح فلز پاک کنید. توجه داشته باشید که ممکن است برای از بین بردن باقیماندهها به استفاده از یک مسواک نرم یا برس سیمی نیاز داشته باشید.

۲.۹. مزایا و معایب استفاده از اسیدسیتریک

مزایا:

روش طبیعی و کمهزینه: اسید سیتریک یک ماده ارزان و در دسترس است که میتواند در بسیاری از مواقع بهجای استفاده از مواد شیمیایی پیچیدهتر به کار رود.

عدم نیاز به ابزار پیچیده: برای استفاده از این روش، نیازی به تجهیزات خاص یا حرفهای ندارید و به راحتی میتوانید آن را در منزل یا محل کار خود انجام دهید.

معایب:

از بین بردن رنگ و پوششها: همانطور که اشاره شد، اسید سیتریک علاوه بر زنگزدگی، ممکن است رنگ و پوششهای سطحی فلز را نیز از بین ببرد. بنابراین برای فلزاتی که رنگ یا پوشش مخصوص دارند، بهتر است از این روش اجتناب کنید.

نیاز به زمان طولانی: برخلاف روشهایی مانند لیزر یا واترجت، استفاده از اسید سیتریک زمان بیشتری میبرد و ممکن است در صورت زنگزدگی عمیقتر کارایی کمتری داشته باشد.

۳.۹. نکات مهم هنگام استفاده از اسیدسیتریک

تهویه مناسب: در هنگام استفاده از اسید سیتریک، مخصوصاً در محیطهای بسته، از تهویه مناسب برای جلوگیری از ایجاد بخارات اسیدی استفاده کنید.

احتیاط در تماس با پوست: اسید سیتریک ممکن است برای پوست حساسیت ایجاد کند. بنابراین، هنگام استفاده از آن بهتر است دستکش بپوشید تا از تماس مستقیم با پوست جلوگیری شود.

جمعبندی و نتیجهگیری

زنگزدگی آهن یکی از مشکلات جدی است که در بسیاری از صنایع و کاربردهای روزمره ممکن است رخ دهد. این پدیده زمانی اتفاق میافتد که آهن تحت تأثیر عواملی مانند رطوبت، اکسیژن، آب، اسیدها و مواد شیمیایی قرار میگیرد. در نتیجه، سطح آهن با لایهای از اکسید آهن پوشیده میشود که علاوه بر تغییر ظاهر فلز، باعث کاهش خواص مکانیکی و ساختاری آن میشود. زنگزدگی میتواند تأثیرات منفی زیادی بر طول عمر و عملکرد اجزای فلزی در صنایع مختلف، از جمله ساختمانسازی، خودروسازی، کشتیسازی، هواپیماسازی و دیگر حوزهها بگذارد. بنابراین، لازم است که این پدیده بهدقت مدیریت شود تا از آسیبهای گستردهتر جلوگیری گردد.

در مقابله با زنگزدگی، استفاده از روشهای مختلف برای حذف و جلوگیری از آن اهمیت ویژهای دارد. برای از بین بردن زنگ زدگی و بهبود سطح آهن، روشهایی مانند استفاده از برس سیمی، سنگزنی سطحی، سند بلاست، شات بلاست، زنگ زدایی با لیزر، واترجت، اسید سیتریک و حتی مواد خانگی مانند سرکه و جوششیرین به کار گرفته میشوند. هر یک از این روشها ویژگیها و مزایای خاص خود را دارند، اما انتخاب روش مناسب به شدت زنگزدگی، نوع فلز، شرایط محیطی و نیازهای خاص پروژه بستگی دارد.

بهعنوان مثال، استفاده از برس سیمی برای از بین بردن زنگزدگی سطحی بسیار مناسب است و میتوان آن را در مقیاس کوچک و حتی در کارهای خانگی استفاده کرد. این روش به دلیل هزینه کم و دسترسی آسان، برای از بین بردن زنگهای کم عمق و حذف رنگها یا آلودگیهای سطحی مؤثر است. از سوی دیگر، روشهای شیمیایی مانند استفاده از اسید سیتریک و مواد خانگی، برای زنگ زدایی سریع و مؤثر از فلزات مناسب هستند، اما باید توجه داشت که این روشها ممکن است بر پوششهای سطحی یا رنگ فلز تأثیر منفی بگذارند.

در مقیاس صنعتی، روشهای پیشرفتهتری مانند سند بلاست و شات بلاست بهویژه برای سطوح وسیعتر و زنگزدگیهای عمیقتر مورد استفاده قرار میگیرند. این روشها بهواسطه فشار بالای ذرات ساینده، بهسرعت و بهطور مؤثر زنگ را از روی فلز حذف میکنند و سطح فلز را آماده برای عملیات بعدی میسازند. در کنار اینها، زنگ زدایی با لیزر و واترجت از روشهایی هستند که بهدلیل دقت بالا و اثر سریع، برای صنایع حساس مانند هواپیماسازی و خودروسازی مناسباند. این روشها ضمن حذف زنگ، آسیب به ساختار فلز را به حداقل میرسانند و در مواقعی که نیاز به دقت بالا باشد، بسیار مفید خواهند بود.

بهطور کلی، در صورتی که زنگزدگی در سطح فلز بهاندازهای باشد که بر ساختار فلز تأثیر جدی نگذاشته باشد، میتوان از فلز زنگ زده استفاده کرد. اما در اکثر موارد، بهویژه در پروژههای عمرانی، صنعتی و ساختوساز، استفاده از آهن زنگزده توصیه نمیشود، چرا که این فلز در معرض تخریب بیشتر قرار دارد و ممکن است خواص مکانیکی و استحکام آن تحت تأثیر قرار گیرد. در نتیجه، جلوگیری از زنگزدگی و اقدام به زنگ زدایی سریع میتواند از بروز مشکلات جدی در آینده جلوگیری کند و عمر مفید فلزات را افزایش دهد.

در پایان، انتخاب روش مناسب برای زنگزدایی بستگی به عوامل مختلفی از جمله شدت زنگزدگی، نوع فلز، هزینههای مربوط به روشهای مختلف و نیازهای خاص پروژه دارد. مهم است که هنگام تصمیمگیری در مورد روشهای زنگزدایی، به این نکات توجه کنید تا بتوانید بهترین و مؤثرترین راهکار را برای حفظ کیفیت و دوام فلزات در صنایع مختلف انتخاب کنید. جهت آشنایی کامل با “راههای اصولی از بین بردن زنگ زدگی آهن” به پکیج “استانداردهای صنعت ساخت” در بخش گنجینه فایل وبسایت مراجعه فرمایید.

پرسش و پاسخ در مورد زنگ زدگی آهن؛ راهنمای جامع روشها و مواد مؤثر برای حذف کامل

پکیجهای فایلی رایگان:

مقالات مرتبط:

قوانین و ضوابط مرتبط:

دورههای تصویری: