انواع مخلوط آسفالت گرم؛ معرفی و کاربردها در پروژههای راهسازی

کاربر گرامی، لطفا پرسشهای خود را در انتهای صفحه قسمت پرسش و پاسخ بپرسید.

آخرین بروز رسانی: ۲۴ مرداد ۱۴۰۴

دسترسی سریع به عناوین

مقدمه

استفاده از آسفالت برای راهسازی بسیار متداول است، برای آسفالتها از ترکیبهای متفاوتی استفاده میشود. این ترکیبها میتوانند بهخوبی کار خود را انجام دهند. باتوجهبه کاربردهایی که هر کدام از این آسفالتها میتوانند داشته باشند، بنابراین با یکدیگر میتوانند متفاوت باشند. این ترکیبها باتوجهبه این که برای چه کاری باید از آنها استفاده شود و این که چه موادی در آنها قرار میگیرد میتوان آنها را تقسیمبندی کرد، بنابراین باید این موارد را برای انتخاب و ایجاد آسفالتها موردنظر قرارداد.

۱. طرح مخلوطهای آسفالتی گرم (HMA)

۱.۱. مخلوط آسفالتی گرم

مخلوط آسفالتی گرم (HMA: Hot Mix Asphalt) از ترکیب یکنواخت مخلوط مصالح سنگی با یک عامل پیونددهنده قیری تشکیل مییابد. ازآنجاییکه بهمنظور خشککردن مصالح سنگی و دستیابی به روانی مطلوب قیر در جهت اختلاط مناسب با مصالح سنگی و نیز ایجاد کارایی لازم، هم سنگدانهها و هم قیر لازم است قبل از اختلاط با یکدیگر حرارت دیده و گرم شوند، لذا مخلوط حاصل را مخلوط آسفالتی گرم مینامند. صرفنظر از مراحل و پروسه طراحی، طرح اختلاط مخلوط آسفالتی گرم که در ادامه مبحث بهاختصار از آن بهعنوان مخلوط HMA نامبرده میشود در ۳ گام زیر خلاصه میشود:

- انتخاب نوع مصالح سنگی و دانهبندی آنها

- انتخاب نوع و درجه قیر بهعنوان عامل پیونددهنده

- تعیین مقدار قیر موردنیاز جهت برآوردهکردن الزامات خاص یک پروژه

۲. دستهبندی مخلوطهای آسفالتی گرم

مخلوطهای آسفالتی HMA را میتوان از ترکیبهای متنوع مصالح سنگی تهیه کرد بهطوریکه هر یک دارای ویژگیهای منحصربهفردی در یک پروژه خاص باشند.

۱.۲. مخلوط آسفالتی گرم با دانهبندی پیوسته

بتن آسفالتی (Asphalt Concrete) یا مخلوط آسفالتی گرم با دانهبندی پیوسته (Dense-graded HMA) چنان طراحی میشود که دارای حجم بزرگی از فضای خالی پر شده با هوا باشد تا آب بتواند بهراحتی از میانلایه آسفالتی زهکشی شود. این نوع مخلوط HMA با عنوان لایه آسفالتی اصطکاکی با دانهبندی باز بهمنظور ایجاد یکرویه سطحی با مقاومت اصطکاکی لازم و یا یکلایه اساس زهکش زیر روسازی آسفالتی HMA متراکم و یا دالهای بتنی مورداستفاده قرار میگیرد.

۲.۲. آسفالت ماتریسی سنگدانهای

آسفالت ماتریسی سنگدانهای (Stone Matrix Asphalt) نوعی مخلوط آسفالتی گرم است که از درصد بالایی از مصالح سنگی درشتدانه (حدوداً ۷۰ الی ۸۰ درصد وزنی)، مقادیر بالای قیر (بیش از ۶درصد وزنی) و درصدهای بالایی از فیلر (تقریباً ۱۰ درصد وزنی) تشکیل مییابد. در این نوع آسفالت، سنگدانهها از تماس بسیار مناسبی با هم برخوردارند که در نتیجه این نوع آسفالت در برابر آسیبهایی همچون گود افتادگی مسیر چرخها بهشدت مقاوم است.

۳. توسعه روشهای طراحی آسفالت HMA

روسازی آسفالتی متشکل از مخلوطهای HMA از دهه ۱۸۶۰ در آمریکا اجرا گردیدهاند. اولین روش طرح اختلاط این نوع آسفالت توسط کلی فورد ریچاردسون (Clifford Richardson) توسعه یافت. او در این راه، اهمیت انتخاب نوع مصالح، خصوصاً خواص سنگدانههای ریز و نیز اهمیت فضای خالی و فضای خالی سنگدانههای معدنی را بهدرستی تشخیص داد. روش ابداعی وی در کتابی با عنوان “روسازیهای آسفالتی مدرن“ در سال ۱۹۰۵ منتشر گشت.

در این روش، از آزمایش پت (Pat test) استفاده میشد. این آزمایش عبارت بود از متراکمکردن نمونههایی از لایههای آسفالتی ورقهای (مخلوط داغ قیر+ ماسه) بر روی یک کاغذ مانیلای قهوهایرنگ (Manila paper) و ارزیابی چشمیلکههای باقیمانده. یک لکه پررنگ نشانگر بیش از اندازه بودن قیر در مخلوط و یک لکه کمرنگ نمایانگر کمبودن مقدار قیر مصرفی در آن بود نقطه اگر لکه شدت رنگ متوسطی داشت مقدار قیر مخلوط آسفالتی بهینه تشخیص داده میشد.

پس از ریچاردسون، تحقیقات و پژوهشها در این زمینه ادامه یافتند و روشهای متنوعی برای طرح مخلوطهای آسفالتی معرفی گردیدند که مهمترین روش ارائه شده در این زمینه تا قبل از جنگ جهانی دوم روش هوابرد – فیلد (Hubbard-Field method) بود که در اواسط دهه ۱۹۲۰ توسعه یافت. در این روش از یک آزمایش استقامت استفاده میشد که طی آن حداکثر بار قابل بهکارگیری بر روی نمونههایی از آسفالت به قطر ۵۰ میلیمتر و ارتفاع ۲۵ میلیمتر از آسفالت که از طریق یک اوریفیس فشرده میشد به دست میآمد.

۴. تاریخچه طرح مخلوط آسفالتی به روش مارشال

قبل از توسعه روشهای طراحی روسازیهای آسفالتی ممتاز در اوایل دهه ۱۹۹۰ غالب مخلوطهای آسفالتی در ایالات متحده آمریکا به روش مارشال (Mmarshall) و یا ویم (Hveem) طراحی میگردیدند. طرح مارشال توسط شخصی به نام بروس مارشال (Bruce Mmarshall) شاغل در اداره راههای ایالات میسیسیپی در سال ۱۹۳۹ ابداع گردید. اداره مهندسی ارتش آمریکا از این روش در طرح روسازی فرودگاهها در خلال جنگ جهانی دوم استفاده کرد. پس از جنگ جهانی دوم، بار اعمال شده از سوی چرخهای هواپیماها و فشار تایر آنها به دلیل تحولات وسیع به وجود آمده در صنعت هوانوردی تغییر چشمگیری یافت و طرح مارشال نیز بهتبع آن دچار تغییروتحول گردید تا به امروز که بار اعمال شده توسط چرخ هواپیما حدوداً ۶۰ هزار پوند و فشار تایر آنها چیزی در حدود ۳۵۰Psi برآورد میشود.

در اوایل دهه ۱۹۵۰، هزاران کیلومتر آزادراه و بزرگراه توسط اداره راههای ایالتی آمریکا در حال اجرا بود. این ادارات روشهای توسعه داده شده توسط اداره مهندسی ارتش آمریکا اصلاحکرده و از آنها در طراحی مخلوطهای آسفالتی HMA استفاده میکردند. تا قبل از معرفی روسازیهای آسفالتی ممتاز در اوایل دهه ۱۹۹۰، تقریباً در ۷۵ درصد بزرگراهها و آزادراههای ایالات متحده از طرح مارشال در طراحی مخلوطهای آسفالتی استفاده میشد.

۵. تاریخچه طراحی مخلوطهای آسفالتی به روش ویم

در دهه ۱۹۳۰ فرانسیس ویم (Francis Hveem)، مهندس بخش تحقیقات خط و مصالح اداری راههای کالیفرنیا، روشی برای طرح مخلوطهای آسفالتی ارائه داد که به طور گستردهای در ایالات غربی آمریکا مورداستفاده قرار گرفت. وی روش تراکم مالشی (Kneading)را معرفی کرد تا بدین ترتیب مخلوطهای متراکم شده در آزمایشگاه نمونه واقعی آن آسفالتی باشند که در عمل و به کمک غلتکهای چرخ لاستیکی و چرخ فولادی کوبیده میشوند (در روش مذکور نمونهای از مخلوط آسفالتی در داخل یک قالب فولادی در دستگاه متراکم ساز خواص قرار گرفته و از طریق یک سری صفحات فولادی استقراریافته بر روی آن و تحت حرکت یک غلتک فولادی بر روی این ورقها تحتفشار قرار گرفته و بهصورت یک دال نازک با ضخامت و تراکم معین درمیآید که از آن در سایر آزمایشها برای تعیین خواص آسفالت استفاده میشود).

علاوه بر معرفی این روش تراکمی، وی تشخیص داد که منظور ارزیابی عملکرد یک مخلوط آسفالتی نیاز به یک آزمایش مکانیکی نیز میباشد. این نیاز منجر به ابداع تجهیزات اندازهگیری استحکام ویم (Hweem stabilometer) گردید که از آن بهمنظور ارزیابی مقاومتی HMA در برابر نیروهای برشی اعمال شده از سوی بارهای ترافیکی استفاده میشود. پیش از معرفی روسازیهای آسفالتی ممتاز در دهه ۱۹۹۰، از روش ویم به شکلی گسترده در ایالات غربی آمریکا استفاده میشد.

۶. طرح مخلوطهای آسفالتی ممتاز

از سال ۱۹۸۸ ۱۹۹۳ برنامه تحقیقات استراتژیک آزادراهها با بودجه ۱۵۰ میلیون دلار و با حمایت مالی اداره راههای فدرال آمریکا و توسط واحد تحقیقات اداره حملونقل اجرا گردید. هدف از این برنامه تحقیقاتی، گسترش تکنولوژی طراحی و ساخت آزادراهها بود تا به کمک آن، همگام با افزایش میزان ترافیک در آزادراههای ملی و بین ایالتی طرح توسعه آزادراهها نیز با جدیت دنبال گردد. تقریباً حدود ۵۰ میلیون دلار از این بودجه تحقیقاتی صرف امر تحقیق در مورد روسازیهای آسفالتی گردید.

نتیجه این تحقیقات، توسعه یک روش جدید برای طراحی مخلوطهای آسفالتی بود که به نام طرح مخلوط آسفالتی ممتاز (Superpave) معروف شد. به کمک این روش، ابزار جدیدی برای طراحی مخلوطهای آسفالتی HMA در دسترس قرار گرفت. اولین پروژه احداث شده بود بدین روش اوایل دهه ۱۹۹۰ افتتاح شد و نتیجه آن استانداردشدن این روش طراحی در ایالات متحده و کانادا بود. این روش هنوز به طور کامل توسط اداره توسعه فرودگاهها به کار گرفته نشده است؛ ولی از سال ۲۰۰۷ تحقیقاتی توسط این اداره در دست انجام است تا از آن در طراحی فرودگاهها نیز استفاده شود.

۷. ویژگیهای موردنظر در طراحی مخلوطهای آسفالتی

روسازیهای ساخته شده با مخلوطهای آسفالتی گرم دارای عملکرد قابلقبولی هستند چرا که طراحی، تولید و اجرای آنها جهت دسترسی به یک سری خصوصیات و ویژگیهای مطلوب صورت میگیرد. این ویژگیها عبارتاند از:

- از مقاومت در برابر تغییر شکلهای دائمی

- مقاومت در برابر خستگی

- ترکخوردگی در درجه حرارتهای پایین

- مقاومت در برابر رطوبت

- دوام

- مقاومت در برابر لغزندگی

- کارایی

هدف نهایی از طراحی یک مخلوط آسفالتی انتخاب میزان مناسب قیر مصرفی است بهنحویکه بین کلیه خواص مطلوب تعادل برقرار گردد. بااینحال قابلذکر است که صرفاً با انتخاب یک مقدار بیر واحد نمیتوان به حد بالای کلیه این ویژگیها دستیافت؛ لذا میزان قیر مصرفی بر اساس بهینهسازی ویژگیهای مطلوب برای یک پروژه معین صورت میپذیرد.

۸. مقاومت در برابر تغییر شکلهای دائمی

تغییر شکلهای دائمی(Permanent deformation)ناشی از تمرکز کرنشهای غیرقابلبازگشت حاصل از بارهای متناوب اعمال شده بر روسازیهای آسفالتی هستند. مقاومت در برابر تغییر شکل دائمیبه کمک طراحی و ساخت آن دسته از مخلوطهای HMA صورت میگیرد که تحت بارهای ترافیکی دچار تغییر شکل و تحت این بارها شکل و همواری خود را حفظ نمایند. اگر پوشش آسفالتی از استحکام کافی برخوردار نباشد دچار تغییر شکل و گود افتادگی مسیر چرخهای وسایل نقلیه شده و سطح آن موجدار میگردد.

مقاومت آسفالت در برابر تغییر شکلهای دائمیاز دو عامل نشأت میگیرد، اصطکاک داخلی ایجاد شده به کمک سنگدانهها و چسبندگی پدید آمده ناشی از قیر مصرفی. اصطکاک داخلی بین سنگدانهها وابسته به شکل و بافت سطحی سنگدانههای ریز و درشت به کار رفته در مخلوط آسفالتی و ویژگیهای دانهبندی مصالح سنگی است.

چسبندگی نیز ناشی از قابلیت چسبندگی و سختی قیر مصرفی است. اصطکاک داخلی مطلوب بین سنگدانهها و چسبندگی مناسب قیر مصرفی سبب میشود که سنگدانهها در اثر بارهای ترافیکی اعمال شده جابجا نگردند. معمولاً، استفاده از سنگدانههای تیز گوشه با درصد شکستگی بالاتر و با بافت سطحی زبرتر میتواند استحکام مخلوط آسفالتی را افزایش دهد. نیروی چسبندگی غیر مصرفی با افزایش نرخ بارهای وارده افزایش مییابد. همچنین با بالارفتن سختی قیر مصرفی و نیز کاهش دمای محیط، بر قدرت چسبندگی قیر افزوده میشود.

۹. مقاومت در برابر خستگی

مقاومت در برابر خستگی (Fatigue resistance) به مقاومت روسازی آسفالتی در برابر لنگر های خمشی متواتر ایجاد شده ناشی از عبور چرخهای وسایل نقلیه ( بارهای ترافیکی) اطلاق میشود.شکستن آشی از خستگی عامل وقوع ترکخوردگی در آسفالت است که اغلب به ترک های پوست سوسماری (Alligator cracking) معروفند. این نوع ترک ها هنگامیدر روسازی آسفالتی پدید میآیند که تنش های ایجاد شده در آسفالت در نتیجه عبور بارهای ترافیکی متناوب به حد نهایی خود برسند.

فضای خالی و سختی غیر مورداستفاده در مخلوط آسفالتی تاثیر قابل توجهی بر مقاومت آن در برابر خستگی دارند. با افزایش درصد فضای خالی در آسفالت ( چه در طراحی منظور شده باشند و یا در اثر تراکم نامناسب آسفالت رخ داده باشند)، بهشدت از مقاومت در برابر خستگی آسفالت کاسته میشود. به همین شکل، آسفالت های حاوی قیر های کهنهو سخت شده مقاومت کمتری در برابر خستگی دارند. تحقیقات نشان داده اند که استفاده از قیرهای اسم شده پلیمری میتواند مقاومت مخلوط HMA را در برابر خستگی بالا ببرد.

همچنین ضخامت و خواص مقاومتی لایه آسفالتی و نوع زیرسازی آن نقش مهمیدر تعیین عمر مفید روسازی آسفالتی و جلوگیری از خستگی و ترکخوردگی ناشی از عبور ترافیک از روی آن دارند. به عبارت دیگر، لایههای ضخیم آسفالتی که بر روی بستر ای با ظرفیت باربری مناسب اجرا شده باشند همانند لایههای نازک آسفالتی واقع بر روی بستری ضعیف و نامناسب دچار خمش نمیشوند و بدین ترتیب به لحاظ خستگی این نوع پوشش های آسفالتی عمر مفید بیشتری دارند. ترکهای ناشی از خستگی عمدتاً از بخش تحتانی لایحه آسفالتی آغاز شده و به سمت رویه آن حرکت میکنند که این امر ناشی از وقوع تنش های کششی در بخش تحتانی لایه آسفالتی HMA است.

در سال های اخیر، در برخی از لایههای آسفالتی مشاهده شده که این نوع ترک ها در بالای سطح لایه آسفالتی تشکیل شده و به سمت پایین حرکت میکنند. این امر ناشی از پیدایش تنش های بالای کششی در سطح لایه آسفالتی است. با تحقیقات انجام شده مشخص گردیده که در لایههای آسفالتی نازک ترک های ناشی از خستگی در کف لایه تشکیل شده و به سمت بالا حرکت میکنند حال آنکه در لایههای آسفالتی ضخیم عکس این مورد رخ میدهد.

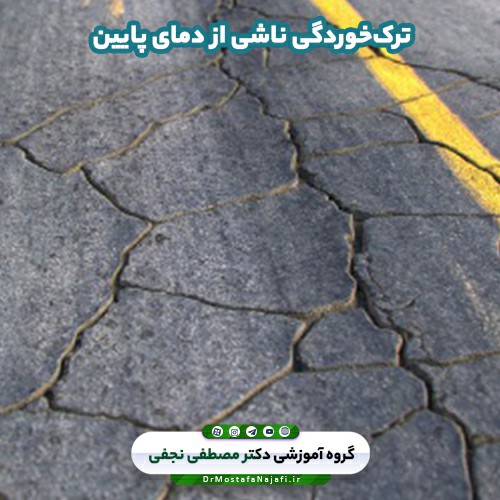

۱۰. ترکخوردگی ناشی از دمای پایین

ترکخوردگی ناشی از پایین بودن دما (Low-temperature cracking) معمولاً هنگامیرخ میدهند که دما در سطح آسفالت آنچنان افت نماید که تنش های حرارتی در لایه آسفالتی HMA به وجود آمده و این تنش ها از مقاومت کششی مخلوط آسفالتی فراتر روند. نتیجه این امر وقوع ترکهایی عرضی است که عمود بر محور راه گسترش یافته و در فواصل تقریباً مساوی از یکدیگر ایجاد میشوند.

این ترک ها ابتدا بر سطح آسفالت تشکیل شده سپس به عمق آن نفوذ میکنند. میزان افت دما و تناوب آن ونیز سختی قیر مصرفی، از جمله عواملی هستند که بر این نوع ترکخوردگی در آسفالت به طور قابل توجهی تاثیر میگذارند. ترک های ناشی از پایین رفتن دمای ممکن است در نتیجه افت شدید دما به صورت به یکباره و یا سیکل های متناوب به افت دما ( که به صورت شکست ناشی از خستگی در این حالات رخ مینمایند) به وجود آیند. عموما راه برخورد با این نوع ترک ها، انتخاب قیر مناسب باتوجهبه شرایط آب و هوایی منطقه است. همچنین استفاده از مصالح سنگی با قابلیت جذب آب بالا میتواند این نوع ترکخوردگی را شدت بخشد.

۱۱. مقاومت در برابر رطوبت

یکی از مشکلات اساسی مربوط به دوام مخلوطهای آسفالتی، آسیب های وارده به آنها در اثر رطوبت است ( که عمدتاً با اصطلاح عریان شدگی Stripping از آن یاد میشود). عریان شدگی ناشی از نفوذ رطوبت یا بخار آب به این لایه قیر و سنگدانه هاست که بدین ترتیب پیوند بین قیر و مصالح سنگی از بین رفته و قیر از مصالح جدا میشود. این نوع آسیب دیدگی طی دو مرحله ای در آسفالت رخ میدهد:

- شکست ناشی از جریان شدگی

- شکست ناشی از عبور و مرور وسایل نقلیه

اگر عریان شدگی در روسازی آسفالتی شدید باشد، در نتیجه عبور و مرور بارهای ترافیکی تغییر شکلهای قابل توجه و ترکخوردگی ناشی از خستگی در آسفالت قابل انتظار است. شکست لایه آسفالتی تحت بارهای ترافیکی عمدتاً طی چند مرحله رخ میدهد. در اولین مرحله، سطح آسفالت دچار لک شدگی میگردد. سپس به دنبال یک شکست موضعی، چاله هایی در سطح آسفالت ایجاد شده و یا روسازی دچار پدیده گود افتادگی مسیر چرخها میشود.

۱۲. عواملی که بر آسیب دیدگی آسفالت ناشی از حضور رطوبت تاثیر میگذارند

- ویژگیهای عناصر تشکیل دهنده آسفالت HMA ( سنگ دانه ها،خواص مخلوط آسفالتی از قبیل میزان فضای خالی، فضای خالی مصالح سنگی معدنی، شدت ترافیک عبوری).

- تاثیرات محیطی قبل، حین و پس از اجرای آسفالت

- نحوه زهکشی روسازی آسفالتی

- حجم ترافیک عبوری از روسازی خصوصاً تردد کامیون ها و ماشین آلات سنگین.

۱۳. دوام روسازی آسفالتی

دوام (Durability) یک روسازی آسفالتی به قابلیت مقاومت آن در برابر عواملی همچون گذر زمان، تجزیه سنگدانهها و جدا شدگی لایه قیر از مصالح سنگی اطلاق میشود. عوامل موثر بر دوام یک لایه آسفالتی شرایط آب و هوایی منطقه و میزان ترافیک عبوری از روی آن هستند.

عموماً دوام یک مخلوط آسفالتی به یکی از سه روش زیر بهبود مییابد:

- طراحی مخلوط آسفالت با استفاده از سنگدانههای مقاوم در برابر رطوبت و با دانهبندی پیوسته

- به حداکثر رساندن ضخامت پوشش قیری روی سنگدانهها

- تراکم آسفالت در محل بهنحویکه حداکثر فضای خالی آن بالغ به ۸ درصد گردد.

ضخامت پوشش قیری بر روی سنگ دانه ها وابسته و مقدار و درجه قیر مصرفی در آسفالت است. پوشش های ضخیم تر قیری به سرعت لایههای نازکتر دچار زوال ناشی از مرور زمان و سخت شدگی نمیگردند. همچنین افزایش ضخامت پوشش قیری موجب میشود که فضای خالی متصل به هم کاملاً آب بند شده و دیگر آبی هوایی به داخل آنها نفوذ ننماید. لازم به ذکر است که همواره وجود یک حداقل فضای خالی پر شده از هوا در آسفالت لازم است تا در فصول گرم سال و نیز تحت ترافیک عبوری، آسفالت از قابلیت انبساط لازم برخوردار باشد.

همچنین ترکیب از سنگدانههای با استحکام بالا مقاوم در برابر رطوبت، سالم و با دانهبندی پیوسته نیز در دوام یک پوشش آسفالتی نقش بسزایی دارد. در این حالت فاصله بین سنگدانهها کاهش یافته و بر نفوذ ناپذیری مخلوط افزوده میشود ضمن اینکه در این حالت مصالح سنگی به کار رفته تحت بارهای ترافیکی وارده بر سطح روسازی آسفالتی، تمایل کمتری به جداشدگی از یکدیگر دارند.

۱۴. مقاومت در برابر لغزندگی

مقاومت در برابر لغزندگی (Skid resistance) عبارت است ازقابلیت یک روسازی آسفالتی در به حداقل رسانیدن لرزش یا سر خوردن تایر وسایل نقلیه به روی آن خصوصاً در حالتی که سطح جاده خیس باشد. بهمنظور دستیابی به یک مقاومت لغزندگی مناسب، شیارها و زوجه تایرهای وسایل نقلیه باید مستقیماً با سنگدانههای موجود در آسفالت تماس یابد. مقاومت روسازیهای آسفالتی در برابر لغزندگی عموماً با وسایل نقلیه استانداردی که دارای لاستیک هایی با آج استاندارد بوده و با سرعت ۶۵ کیلومتر بر ساعت بر روی سطحی آسفالتی با میزان خیس شدگی کنترل شده حرکت میکنند، تعیین میشود.

یک روسازی آسفالتی با سطح زبر دارای مقاومت در برابر لغزندگی به مراتب بیشتری نسبت به یک سطح هموار و صاف است. بهترین مقاومت در برابر لغزندگی برای یک روسازی از ساعتی هنگامیبه دست میآید که در آن از سنگدانه هایی با بافت سطحی زبر و با دانهبندی باز استفاده شود و اندازه حداکثر دانه های مصالح سنگی حدوداً ۹.۵ تا ۱۲.۵ میلیمتر باشد. سنگدانهها علاوه بر اینکه باید دارای بافتی زبر باشند، باید از مقاومت لازم در برابر صیقلی شدن (Polishing) نیز برخوردار باشند. در این رابطه سنگدانههای آهکی به مراتب راحت تر از سنگدانههای سیلیسی صیقلی میگردند.

آن دسته از مخلوطهای آسفالتی که ناپایدار بوده و تمایل به بیرون زدگی قیر (Bleeding) از آنها بالاست، بشدت در رابطه با لغزندگی خطرناک هستند.

۱.۱۴. کارایی

کارایی (Workability) سهولت در ریختن و متراکمکردن مخلوط آسفالتی اطلاق میشود. به عبارت دیگر هر چه کارایی مخلوط آسفالتی بیشتر باشد، ریختن آن با سهولت بیشتری انجام شده و راحت تر متراکم میگردد. با تغییر پارامترهای طراحی، منبع تامین سنگدانهها و یا تغییر دانهبندی آنها میتوان کارایی مخلوط را افزایش داد.

مخلوطهای آسفالتی درشتدانه – حاوی درصد بالایی از مصالح سنگی درشت- تمایل زیادی به جداشدگی (Segregation) در حین حمل و نقل داشته و متراکم نمودن آنها دشوار است. بهمنظور افزایش کارآیی یک مخلوط آسفالتی، میتوان دانهبندی مصالح سنگی را با افزودن مقادیر بیشتری ریزدانه اصلاح کرد، منبع تامین سنگدانهها را عوض کرد.

از دانههای شکسته ریز کمتری استفاده کرد و یا میزان قیر مصرفی در مخلوط را افزایش داد. شایان ذکر است که اصلاحات لازم در این جهت باید به نحوی صورت پذیرند که مقاومت آسفالت در برابر گود افتادگی مسیر چرخها قربانی افزایش کارایی نشود و همواره بین این دو ویژگی مهم تعادل برقرار باشد. بسیاری از مخلوطهای آسفالتی پرمقاومت درشتدانه بوده و متراکمکردن آنها دشوار است. همچنین افزایش مقدار فیلر مصرفی نیز میتواند موجب بالا رفتن کارایی مخلوط کرد اگرچه این امر میتواند چسبندگی مخلوط و صعوبت تراکم آن را به دنبال داشته باشد.

کارایی مطلوب یک مخلوط آسفالتی مخصوصاً هنگامیاهمیت مییابد که در نظر باشد آسفالت به صورت دستی ریخته شود، نیاز به درزگیری و پر کردن درز اطراف درپوش های منهول های میان جاده ای باشد و یا در نظر باشد و پخش آسفالت در قوس های تند صورت پذیرد.

آن دسته از مخلوطهای آسفالتی که دارای کارایی بسیار بالایی بوده و پخش آنها به کمک بیل بسیار راحت است و به مخلوطهای آسفالتی حساس (Tender mixes) شهرت دارند.این نوع مخلوط ها علیرغم کارایی بالا بسیار ناپایدارند ( به لحاظ پخش و قوام لازم) و تراکم مناسب آنها نیز دشوار است. عوامل تشکیل چنین مخلوط هایی عبارتند از:

- کمبود فیلر معدنی در مخلوط

- وجود درصد بالای ماسه با اندازه دانه های متوسط

- گرد گوش بودن و بافت سطحی هموار سنگدانهها

- وجود رطوبت بالا در مخلوط

قیر مصرفی در آسفالت نیز در کارایی آن نقش دارد اگرچه این نقش در مسائل مربوط به کارایی چندان پررنگ نیست. به لحاظ اینکه دمای مخلوط آسفالتی بر گرانروی یا لزجت (Viscosity) قیر موثر است، دمای بسیار پایین کارایی مخلوط آسفالتی را پایین آورده و دمای بسیار بالا آن را نرم میسازد. همچنین درجه و نوع قیر مصرفی و میزان مصرف آن نیز میتواند در کارایی مخلوط آسفالتی نقش ایفا کند.

۱۵. رفتار مخلوط آسفالتی گرم

هنگامیکه در آزمایشگاه نمونه ای از مخلوط آسفالتی گرم آماده میشود، میتوان آن را تحت آزمایشات مختلف قرارداد تا عملکرد آن بهعنوان یک لایه روسازی سازهای مورد تحلیل قرار گیرد. این تحلیل بر ۵ ویژگی مخلوط آسفالتی متمرکز میگردد:

- دانسیته مخلوط

- فضای خالی پر شده با هوا

- فضای خالی سنگدانههای معدنی

- حفره های پر شده با قیر

- میزان قیر مصرفی

۱.۱۵. دانسیته مخلوط

دانسیته (Density) مخلوط آسفالتی متراکم شده برابر است باوزن حجمییا وزن مخلوط آن. اگر وزن مخصوص آسفالت پایین باشد، این امر دلالت بر استفاده از سنگدانههای نامرغوب در آسفالت دارد که میتواند منجر به وقوع مشکلات بعدی در عملکرد آن گردد. در آزمایشات طرح مخلوطهای آسفالتی، دانسیته نمونه ها بر حسب کیلوگرم بر متر مکعب بیان میشود. این عدد از حاصلضرب وزن مخصوص مخلوط در چگالی آب ( آب برابر با یک گرم بر سانتی متر مکعب) به دست میآید. وزن مخصوص و چگالی تئوریک که هردو در آزمایشگاه تعیین میگردند بهعنوان استانداردهای جهت کنترل سطح تراکم روسازیهای آسفالتی اجرا شده مورداستفاده قرار میگیرند.

۲.۱۵. فضای پر شده با هوا

فضای پر شده با هوا (Air-voids) فضاهای کوچک پر شده از هوای هستند که بین سنگدانههای پوشش یافته با قیر در مخلوط HMA متراکم شده وجود دارد. در لایه آسفالت HMA وجود درصد معینی از فضای پر شده با هوا لازم است تا امکان تراکمیمحدود برای آسفالت تحت بارهای ترافیکی عبوری وجود داشته و به هنگام بالا رفتن درجه حرارت محیط نیز قیر به کار رفته از قابلیت انبساط برخوردار باشد.

در عمل حداکثر درصد فضای خالی در داخل مخلوط HMA برابر با ۴ درصد در نظر گرفته میشود. برای مصارف ویژه،ممکن است تست درصد هوای موجود در آسفالت پایینتر منظور گردد. اما به طور کلی حجم فضای خالی بهمنظور دستیابی به یک تراکم مناسب ۳ تا ۸ درصد منظور میشود.

همچنین دوام آسفالت نیز تابعی از میزان هوای موجود در آن است. هرگاه میزان فضای خالی کمتر باشد نفوذ پذیری مخلوط پایینتر میآید. کم بودن میزان فضای موجود در آسفالت نیز موجب بیرون زدگی قیر از آسفالت میگردد.

شایان ذکر است ست که دانسیته و میزان هوای موجود در آسفالت با یکدیگر مرتبط هستند هرچه دانسیته مخلوط بیشتر باشد میزان هوای موجود در آسفالت کمتر است و بالعکس.

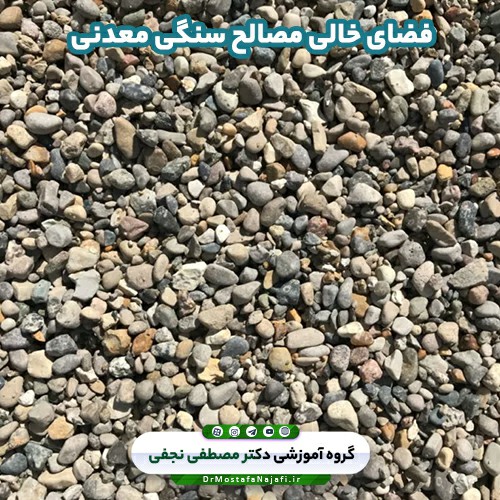

۳.۱۵. فضای خالی مصالح سنگی معدنی

فضای خالی موجود در مصالح سنگی معدنی یا تخلخل آنها (VMA:Voids in Mineral Aggregates) فضاهای خالی هستند که بین سنگدانهها در یک مخلوط آسفالتی متراکم وجود دارد. این فضای خالی شامل حفرات پر شده با هوا و قیر میگردند. فضای خالی موجود در سنگدانههای معدنی ( شکل ۴-۲) که از آن بهعنوان VMA نامبرده میشود، یک معیار حجمیاست که بر حسب درصد از کل حجم مخلوط آسفالت متراکم شده سنجیده میشود. (البته قیری که جذب سنگدانهها نشده است) ونیز هوای موردنیاز در آسفالت است. هرچه این فضای خالی بیشتر باشد، فضای بیشتری برای حضور قیر مهیاست.

ازآنجاییکه دوام یک مخلوط آسفالتی با افزایش ضخامت لایه قیر پوششی بر روی سنگ دانه ها بالا میرود، بدین ترتیب یک حداقل موردنیاز برای VMA در مخلوطهای آسفالتی در آیین نامه های مختلف توزیع شده که حجم آن تابعی از اندازه سنگدانهها میباشد.

به عبارت دیگر بهمنظور دستیابی به آسفالتی بادوام مطلوب، یک حداقل میزان VMA در مخلوط موردنیاز است.

در مخلوطهای آسفالتی HMA چه میزان فضای خالی مخلوط کمتر از حد توصیه شده توسط استانداردها باشد، دوام مخلوط پایین است. بنابراین کم کردن میزان فضای خالی آسفالت بهمنظور اقتصادی ترک کردن مصرف قیر، تاثیر مخرب و نامطلوبی بر کیفیت آسفالت خواهد داشت.

۴.۱۵. فضای پر شده با قیر

فضای پر شده با قیر (VFA:Void Filled Asphalt) بخشی از فضای خالی (VMA) میان سنگدانههای به کار رفته در مخلوط آسفالتی از که حاوی قیر میباشد.

وجود این فضای خالی در آسفالت این اطمینان را حاصل میسازند که مخلوط آسفالتی از مقدار قیر لازم برخوردار خواهد بود.اگر VFA بسیار بالا باشد مخلوط از دوام پایینی برخوردار خواهد بود. میزان قابل قبول فضای پر شده با قیر وابسته به ترافیک قابل انتظار عبوری از روی روسازی آسفالتی است. هرچه ترافیک عبوری سنگین تر باشد نیاز به VFA پایین تری است چرا که در این حالت مقاومت و استحکام آسفالت از درجه اهمیت بالاتری برخوردار است. است اما اگر ترافیک قابل انتظار عبوری از روی روسازی آسفالتی پایین باشد لازم است درصد VFA بالاتر در نظر گرفته شود تا دوام آسفالت افزایش یابد. قابل ذکر است که با افزایش بیش از حد VFA، مخلوط حالتی خمیری به خود میگیرد.

۵.۱۵. میزان قیر مصرفی

میزان قیر مصرفی در یک مخلوط آسفالتی از اهمیت بالایی برخوردار است. این میزان مصرف باید بهدرستی در آزمایشگاه تعیین شده و در اجرا نیز به دقت رعایت گردد. میزان قیر مصرفی در یک مخلوط آسفالتی ویژه با استفاده از معیارهای طراحی خاص صورت میپذیرد.

میزان مصرف بهینه قیر در یک مخلوط آسفالتی بهشدت وابسته به خاص مصالح سنگی مصرفی از جمله دانهبندی و قابلیت جذب سنگدانهها است که در این میان دانهبندی سنگدانهها و میزان بهینه قیر مصرفی رابطهی مستقیم با یکدیگر دارند. هرچه دانهبندی مصالح سنگی ریزتر باشد، مساحت سطح کل مصالح سنگی افزایش یافته و به تبع آن مصرف قیر جهت اندود کردن یکنواخت ذرات بالا میرود. برعکس هرچه مخلوط مصالح سنگی درشتدانه تر باشد، مساحت سنگدانهها پایین آمده و از مصرف قیر در مخلوط آسفالتی کاسته خواهد شد.

طه بین مساحت سنگدانهها و مصرف بهینه قیر هنگامیبحرانیتر میشود که از فیلر های معدنی حاوی درصدهای بالایی از مصالح عبوری از الک نمره ۲۰۰ در مخلوط آسفالتی استفاده شود. تغییر میزان مصرف و اندازه دانه های فیلر معدنی در حضور یک میزان ثابت مصرف قیر نیز سبب میشود تا تغییراتی در خواص مخلوط آسفالتی پدیدار شود و مخلوطی بسیار پر قیر یا بسیار کم قیر حاصل شود افزایش جزئی میزان فیلر مصرفی موجب میگردد که مخلوط کم قیر شده و حالتی خشک و ناپایدار پیدا کند ضمن اینکه کاهش مصرف جزئی قیر نیز نتیجه معکوس دارد.

استفاده از مقادیر اضافی فیلر های بسیار ریز دانه ( با اندازه ریز تر از ۲۰ میکرومتر) موجب دستیابی به مخلوطی بسیار پر قیر میشود.

هرگاه یک مخلوط آسفالتی حاوی مقادیر بسیار بالا یا بسیار پایین فیلر معدنی باشد، تنظیم مقدار نور مصرفی به دلخواه میتواند موجب نامطلوب تر شدن وضعیت مخلوط گردد. در این رابطه لازم است با نمونه گیری و انجام آزمایشات مناسب علت تغییرات در مخلوط مشخص شده و در صورت نیاز اصلاحاتی در طرح مخلوط به عمل آید. قابلیت جذب سنگدانهها تاثیر مهمیبر میزان بهینه مصرف قیر در آسفالت دارد چرا که مصرف قیر در آسفالت باید به اندازه ای باشد که این جذب، لایه ای نازک از اندود قیری بر سطح سنگدانهها نیز تشکیل شود.

در تکنولوژی ساخت آسفالت از دو اصطلاح برای بیان میزان قیر مصرفی استفاده میشود:

۱) میزان کل قیر مصرفی

۲) میزان قیر موثر

میزان کل غیر مصرفی (Total Asphalt Content) عبارت است از کل قیری که باید به مخلوط افزوده شود تا کیفیت مطلوب و موردنظر را در آسفالت ایجاد نماید. میزان قیر موثر (Effective Asphalt Content) بخشی از کل حجم قیر مصرفی است که توسط سنگدانهها جذب نشده و به صورت اندودی قیر بر روی سطح سنگدانهها ظاهر میشود. میزان قیر موثر در یک مخلوط آسفالتی از تفریق میزان قیر جذب شده توسط سنگدانهها ضربدر درصد مصالح سنگی مورداستفاده از کل قیر مصرفی در آسفالت به دست میآید.

۱۶. هدف و کاربرد آزمایشات آسفالت

آزمایش های انجام شده بر روی یک مخلوط HMA به ۳ شکل در تولید آسفالت با کیفیت موردنیاز در احداث راه ها به کار میروند که عبارتند از آزمایشهای اولیه طرح، آزمایش کنترل کیفیت مخلوط آسفالتی اجرایی و کنترل های معمول حین اجرا.

۱.۱۶. آزمایشات اولیه طرح مخلوط آسفالتی

هدف اصلی از انجام آزمایشات اولیه طرح یک مخلوط آسفالتی بررسی این موضوع است که آیا منابع مصالح سنگی موجود میتواند سنگدانه هایی را تامین نمایند که از کیفیت لازم جهت تولید یک مخلوط آسفالتی مطلوب هم به لحاظ دانهبندی و هم به لحاظ الزامات طرح مخلوط مطابق با استانداردهای طراحی و اجرایی برخوردار باشند. همچنین میبایست ثابت شود که قیر مصرفی نیز الزامات توصیه شده در استانداردها را برآورده ساخته و از قابلیت سازگاری با سنگدانههای موجود برخوردار است. بدین منظور میبایست نمونه های آزمایشی اولیه با دانهبندی نزدیک به حد میانی محدوده دانهبندی استاندارد

سنگدانهها ساخته شوند. هرگاه در نظر باشد تا از چندین معدن و منبع جهت تأمین مصالح سنگی استفاده شود، به کمک این نمونه های آزمایشی میتوان اقتصادیترین ترکیب مخلوط مصالح سنگی را به دست آورد. از نتایج این آزمایشات بر روی طرح اولیه میتوان تخمینی از هزینه اجرای طرح به دست آورد. همچنین به کمک نتایج به دست آمده میتوان دریافت که الزامات طراحی در چارچوب استانداردهای موجود در آورده میشوند یا خیر.

آزمایشات مربوط به اخذ تاییدیه منابع تامین مصالح مورداستفاده در مخلوط آسفالتی اغلب پس از ابلاغ قرارداد به پیمانکار و توسط وی در مورد مصالح سنگی و قیر مصرفی به انجام میرسند. این امر موجب میشود تا از تامین مصالح مناسب جهت ساخت مخلوط آسفالتی اطمینان حاصل شود و نیز به پیمانکار اجازه میدهد تا مصالح لازم را تامین و در کارگاه خود دپو نماید.

۲.۱۶. فرمول طرح مخلوط اجرایی

در طول روند طرح اختلاط آسفالت، آزمایشات مختلفی صورت میپذیرند تا ویژگیهای مناسب سنگدانههای مختلف جهت دستیابی به یک مخلوط آسفالتی منطبق با مشخصات فنی پروژه تعیین گردند. این آزمایشات در آزمایشگاه های مجهز به تجهیزات آزمایشگاه قیر و آسفالت صورت میگیرد. نتایج حاصل از این آزمایشات، ارائه فرمول طرح اختلاط آسفالت برای هر پروژه خاص است.

در این فرمول، دانهبندی مخلوط مصالح سنگی و میزان قیر لازم جهت یک مخلوط آسفالتی مشخص تعیین میگردند. همچنین حین تولید آسفالت در کارخانه، برخی تغییرات در محصول قابل انتظارند. بدین ترتیب فرمول ارائه شده برای طرح مخلوط آسفالت اجرایی دربردارنده تلرانس ها و رواداری های مجازی استکه اجازه وقوع برخی تغییرات منطقی و قابل قبول در دانهبندی مصالح سنگی و میزان قیر مصرفی را میدهد.

۳.۱۶. آزمایشات کنترل کیفیت طرح مخلوط اجرایی

آزمایشات مربوط به کنترل کیفیت طرح مخلوط آسفالت در ابتدای خط تولید یک کارخانه آسفالت و در ارتباط با کالیبراسیون سیستم های مرکزی کارخانه و بر روی مخلوطهای HMA تولیدی در کارخانه با مصالح سنگی موجود در پروژه صورت میپذیرند. این آزمایشات بدین دلیل انجام میشوند که ممکن است فرایند تولید آسفالت HMA در کارخانه موجب وقوع برخی تغییرات در خواص سنگدانههای مصرفی گردد ضمن اینکه این اطمینان را به دست میدهد که کارخانه تولید آسفالت بهدرستی کالیبره است. به کمک این آزمایشات میتوان دریافت که آیا مخلوط آسفالتی تولیدی دقیقاً تحت فرمول طرح اختلاط تولید گردیده و همه مشخصات موردنیاز در چهارچوب مشخصات فنی پروژه را دارا است یا خیر.

۴.۱۶. آزمایشات کنترل کیفیت حین اجرا

این نوع آزمایشات به صورت مستمر و در فواصل زمانی مختلف بهمنظور بررسی کیفیت آسفالت حین اجرا صورت میپذیرد. بدین منظور، نمونههایی از مخلوط HMA پخش شده بر سطح جاده اخذ و خواص آنها مورد آزمایش قرار میگیرد. نتایج این آزمایشات با نتایج حاصل از آزمایشات کنترل کیفیت بر روی طرح مخلوط اجرایی و نیز مشخصات فنی طرح مقایسه میگردند هرگاه اختلاف عمده ای بین نتایج این آزمایشات مشاهده شود، لازم است اصلاحات لازم در روند تولید کارخانه آسفالت صورت پذیرند. اگرچه این نوع آزمایشات معمولاً به صورت روتین انجام میشوند ولی در انجام آنها نیاز به دقت بالایی است چرا که نتایج حاصل از این آزمایش ها است ست که مبنای تایید یا عدم پذیرش آسفالت اجرا شده هستند.

جمعبندی و نتیجهگیری

جهت آشنایی کامل با “انواع مخلوط آسفالت گرم” به فایل پاورپوینت “نکات کارگاهی در مورد آسفالت” هایپر فایل وبسایت مراجعه فرمایید.

پرسش و پاسخ در مورد انواع مخلوط آسفالت گرم؛ معرفی و کاربردها در پروژههای راهسازی

پکیجهای فایلی رایگان:

مقالات مرتبط:

قوانین و ضوابط مرتبط:

دورههای تصویری: