انواع آزمایشات در پروژههای عمرانی

آخرین بروزرسانی: 14 تیر 1404

دسترسی سریع به عناوین

- مقدمه:

- 1.1. آزمایش کیفیت مصالح

- 2.1. مقاومت فشاری بتن

- 1.2.1 تهیه قالب نمونهبرداری

- 2.2.1. نمونهبرداری

- 3.2.1. آمادهسازی نمونه

- 4.2.1. آزمایش اسلامپ

- 5.2.1. نحوه پرکردن قالب نمونهبرداری ( براساس استاندارد ملی ایران شماره 581)

- 6.2.1. ضوابط نگهداری از نمونه (بر اساس استاندارد ملی ایران شماره 581)

- 7.2.1. نگهداری و عملآوری نمونهها

- 8.2.1. گزارش

- 3.1. مصالح ساختمانی

- 3.1. چسبانندهها

- ۱-۴-۲-۸ روش آزمایش نمونه منشوری

- ۲-۴-۲-۸ روش تخمین

- 2. آزمایشهای نوع دوم

- 3. آزمایشهای نوع سوم

- جمعبندی ونتیجهگیری

مقدمه:

در این مقاله قصد داریم در مورد آزمایشها در پروژههای عمرانی صحبت کنیم. اکثر افراد توجه کافی در مورد آزمایش در پروژههای عمرانی ندارند و ارزش چندانی برای این تستها قائل نیستند؛ اما زمانی که میخواهند پروژه را استارت بزنند، متوجه اهمیت این تستها میشوند. این آزمایشها و بررسیها اطلاعات موردنیاز در مورد مصالح، و… در اختیار ما قرار میدهند.

1. آزمایشهای نوع اول

بر اساس بند “ج” ماده 32 نشریه 4311 به منظور اطمینان از کیفیت مصالح و کارهای اجرا شده، طبق نظر مشاور انجام میشوند و هزینه این آزمایشها بر عهده پیمانکار میباشد.

1.1. آزمایش کیفیت مصالح

مصالح مصرفی در ساخت ساختمانهای مشمول این مبحث باید علاوه بر ویژگیهای مندرج در مباحث پنجم، نهم و دهم مقررات ملی ساختمان، دارای مشخصات این فصل نیز باشند. درصورتیکه برای مصالحی در این فصل و مباحث پنجم و نهم مقررات ملی ساختمان، ضوابطی تشریح نشده باشد، ویژگیهای مصالح باید مطابق با استانداردهای ملی ایران (پیوست ۸-پ-۱) بوده و کیفیت مصالح باید بر مبنای نتایج آزمایشهای مناسب تعیین شده و به تأیید مهندس ناظر برسد. در مورد مصالح مصرفی ساختمانهای مشمول این مبحث رعایت موارد کلی زیر الزامی است:

۱- برای کاهش وزن ساختمان، لازم است تاحدامکان از مصالحی که نسبت مقاومت به وزن آنها زیاد است برای عضوهای سازهای و از مصالح سبک برای عضوهای غیر سازهای استفاده شود.

۲- کلیه مصالح مصرفی در ساختمانهای مشمول این مبحث باید بهگونهای انبار شوند که در زمان

استفاده تمیز و از نظر فنی برای استفاده موردنظر، مناسب باشند.

2.1. مقاومت فشاری بتن

این آزمایش یکی از متداولترین آزمایشهایی است که بهمنظور ارزیابی مقاومت بتن در برابر تنشهای ناشی از فشار (بهعنوان مهمترین ویژگی بتن) انجام میشود. در این مقاله سعی شده تمامی مراحل این آزمایش از ابتداییترین مرحله (تهیه قالب) تا ارزیابی نتایج مورد بررسی قرار گیرد. مانند خیلی دیگر از آزمایشهای بر روی مصالح، آزمایش مقاومت فشاری نیز نیاز به نمونه دارد، اما مهم است که بدانیم این نمونه تحت چه شرایطی و به چه تعدادی موردنیاز است.

1.2.1 تهیه قالب نمونهبرداری

قالبهای نمونهبرداری میتواند بهصورت مکعبی در ابعاد 15cm*15cm و یا استوانهای به ارتفاع 30cm و قطر 15cm باشد. در نمونهگیری معمولاً از قالبهای مکعبی ۱۵۰*۱۵۰ میلیمتر استفاده میگردد چرا که حملونقل قالبهای مکعبی بهمراتب آسانتر از قالبهای استوانهای است و بهآسانی درون دستگاه آزمون مقاومت فشاری قرار میگیرند و تاکنون الزامی مبنی بر استفاده از قالبهای استوانهای سر پروژهها نبوده است.

همچنین معمولاً برای استفاده از نمونههای استوانهای مجبور به کلاهکگذاری (عملیات صافکردن دو سر نمونه استوانهای) میشویم که این مسئله ما را ترغیب به استفاده از نمونههای مکعبی میکند.

*کپینگ یا کلاهکگذاری چیست؟ استوانههایی که با روش استاندارد قالبگیری میشوند، دارای سطوح (بهویژه سطح بالای نمونه) ناصاف هستند که اگر در این شرایط تحت آزمایش قرار گیرند، مقاومت ظاهری که به دست میآید به نحو قابلملاحظهای کمتر است و دلیل آن تمرکز تنشی است که در حین بارگذاری ایجاد میشود. برای درک بهتر و پیبردن به اهمیت این موضوع باید توجه نمود که یک ناصافی به میزان 0.25 میلیمتر میتواند مقاومت بتن را به یکسوم کاهش دهد! به همین دلیل میتوان نتیجه گرفت هدف از کپینگ یا کلاهکگذاری نمونههای استوانهای جلوگیری از ایجاد تمرکز تنش در نمونهها یا توزیع یکنواخت تنش روی کل سطح نمونه و در نتیجه عدم کاهش مقاومت ظاهری بتن است.

2.2.1. نمونهبرداری

نمونهبرداری باید بهصورت غیر گزینشی (تصادفی یا اتفاقی) صورت گیرد تا بتوان مشت را نمونه خروار دانست.

نمونهبرداری از بتن موردنظر باید قبل از ریختهشدن در قطعه اصلی و در محل نهائی مصرف انجام شود. بههیچوجه نباید از بتنی که در قطعه اصلی ریخته شده است نمونهگیری نمود، اعم از اینکه متراکم شده یا نشده باشد. اگر آخرین وسیله حمل و ریختن، پمپ و لوله است، نمونهبرداری باید از انتهای لوله پمپ و یا بههرحال پس از پمپاژ انجام گردد. اغلب سازندگان اصرار دارند نمونهبرداری در محل تراکمیکسر و قبل از ریختهشدن در پمپ بتن و انتقال به قالب انجام شود، زیرا قصد دارند بعد از نمونهبرداری، به بتن آب یا مواد افزودنی غیراستاندارد اضافه کرده و بهاصطلاح بتن را روانتر نمایند (تا هم فشار کمتری به پمپ بیاید هم بتن راحتتر در قالبها حرکت کند) که این عمل تخلف محسوب شده و ناظر میتواند این بتن را تأیید نکند.

اگر نمونهبرداری از انتهای لوله پمپ میسر نباشد فقط به شرطی میتوان از بتن ورودی پمپ نمونهبرداری کرد که هیچ مادهای (مانند آب یا افزودنی) جداگانه به درون مخزن پمپ وارد نگردد.

سؤال همیشگی آزمایشگران (نمونهبرداران) و ناظرین آن است که اگر مثلاً زودهنگام اقدام به نمونهبرداری از بتن نمایند و یک نوبت نمونهبرداری در آن روز نیز کافی باشد، سازنده بتن با خیال آسوده بتنهایی باکیفیت نازل را تولید خواهد نمود و نتایج آن نوبت نمونهبرداری در واقع نمایانگر کیفیت بتن موردنظر در آن روز نخواهد بود. هرچند این نقطهنظر تا حدودی درست است؛ اما باید اذعان نمود وظیفه نظارتی حکم میکند در تمام طول ساخت بتن و بتنریزی، ناظر باید نظارت مستمر بر تولید، حمل، ریختن و تراکم داشته باشد و اجازه ندهد بتنی با ظاهر ناخوشایند و نامطلوب و روانی بیش از حد مجاز و یا بتنی با نسبتهای غیرمطلوب و نامناسب ساخته و ریخته شود؛ بنابراین نمونه اخذ شده میتواند معرف و نمایانگر (نماینده) بتنهای ریخته شده باشد.

بنابراین، چاره کار، کمینکردن و نمونهگیری از بتن خیلی شل یا سفت یا نامناسب نیست، زیرا هر نوع گزینش آگاهانه و عمدی، مبانی آماری را درهم میریزد و ازآنجاکه اساس ارزیابی و پذیرش بتن و حتی تعریف مقاومت مشخصه بر پایه علم آمار و احتمالات استوار است، هرگونه نتیجهگیری در این حالت قابلاستناد نخواهد بود.

بههرحال دستاندرکاران میتوانند باتوجهبه اهداف خود نمونههایی با شرایط ویژه و گزینشی تهیه نمایند. اما نتیجه حاصله را نباید در امر ارزیابی و پذیرش بتن دخالت دهند.

3.2.1. آمادهسازی نمونه

در همه روشهای نمونهبرداری، اختلاط بخشهای نمونه اخذ شده در یک ظرف بزرگ ضرورت دارد. این کار با یک بیل یا بیلچه در یک تشت یا فرغون انجام میشود. قبل از شروع نمونهبرداری برای آزمایش مقاومت فشاری، بتن ما باید یک سری شرایط را برای ورود به آزمایش مقاومت فشاری پاس کند. این شرایط، سربلند شدن بتن در آزمون اسلامپ و چگالی بتن هستند که پیشنیاز حضور بتن در تست مقاومت فشاری است.

4.2.1. آزمایش اسلامپ

اولین کنترلی که بر روی نمونه بتن انجام میدهیم، کنترل مقدار اسلامپ بتن است. مقدار اسلامپ بتن باتوجهبه نشریه ۵۵، مشخصات فنی عمومی کارهای ساختمانی چیزی در حدود 2.5 تا 10 سانتیمتر است. چنانچه نتایج از حد پایینی مجاز مشخص شده کمتر باشد انجام اصلاحات موردنیاز بر روی اسلامپ، جریان اسلامپ و سایر آزمونهای بتن خود تراکم یا مقدار هوای بتن تازه امکانپذیر است و چنانچه مجدد آزمون انجام شود و مردود باشد باید بلافاصله نمونه دیگری برداشته شده و آزمون شود که چنانچه این بار هم مردود باشد بتن بهعنوان نامنطبق با الزامات مشخصات فنی خریدار در نظر گرفته میشود.

- مراحل آزمایش اسلامپ بتن

شرح آزمایش اسلامپ بتن:

- مخروط را روی صفحه فولادی از طرف قاعده بزرگتر آن گذاشته.

- بتن تازه را داخل مخروط و تا حدود ¼ ارتفاع (75 mm) آن ریخته.

- سپس بهوسیله میله فولادی 25 ضربه به بتن وارد و آن را بکوبید.

- مجدداً تا حدود نصف ارتفاع مخروط (mm 75 بعدی) را با بتن پر کنید.

- بار دیگر بتن را توسط 25 ضربه میله فولادی متراکم کنید.

- بتن بیشتری به داخل مخروط ریخته تا تراز آن به ¾ ارتفاع (mm 75 دیگر) مخروط برسد.

- مجدداً با 25 ضربه میله فولادی بتن را متراکم کنید.

- مخروط را با بتن پرکرده و با میله فولادی آخرین 25 ضربه را برای تراکم آن وارد کنید.

- با کمچهکشی یا اضافهکردن مقداری بتن در صورت نیاز سطح بتن را برابر تراز لبه مخروط فلزی نمایید.

- مخروط را بادقت بالا کشیده و بهصورت وارونه در کنار بتن بگذارید.

- پس از یک دقیقه یا کمی بیشتر ملاحظه خواهید کرد که بتن تحت اثر وزنش به سمت پایین نشست (اسلامپ) میکند.

- با استفاده از میله فولادی (یک قطعه با لبه مستقیم) ارتفاع مخروط وارونه را اندازه بگیرید.

- اختلاف ارتفاع بین مخروط فولادی و مخروط بتنی نشست کرده را اندازه بگیرید.

- به این اختلاف ارتفاع اندازهگیری شده که برحسب میلیمتر بیان میشود اسلامپ میگویند.

5.2.1. نحوه پرکردن قالب نمونهبرداری ( براساس استاندارد ملی ایران شماره 581)

بهمنظور جلوگیری از چسبیدگی بتن به جدار قالب، باید جدارههای داخلی قالب با یکلایه نازک روغن معدنی آغشته گردد؛ سپس بتن در چندلایه (بسته به اسلامپ بتن معمولاً 3 لایه برای بتنهای اسلامپ بالا و حداقل 2 لایه برای لایههای اسلامپ پایین) با استفاده از کمچه یا بیلچه داخل قالب ریخته شود. بعد از ریختن هر لایه، تراکم بتن هر لایه توسط یک میله ی گرد به قطر 16 میلی متر انجام می شود (تعداد ضربات براساس جدول ذیل) . پس از متراکم نمودن بتن، سطح بتن را با ماله شمشه کشی میکنیم به طوری که آزمونه با لبه یا کناره قالب هم سطح شود و هیچ پستی یا بلندی روی آن باقی نماند.

در کادر پایین قسمتیهایی از استاندارد ملی ایران آورده شده که در آن به تعداد لایهها و همچنین جزئیات عملیات میلزنی پرداخته است.

6.2.1. ضوابط نگهداری از نمونه (بر اساس استاندارد ملی ایران شماره 581)

نمونهها را در محل مناسب در کارگاه قرار میدهند تا هیچگونه ضربهای نخورده و یا مجبور به جابهجایی آنها نگردند (بند 7-1 و 6-3-1 استاندارد 581). پس از گذشت حداقل 24 و حداکثر 48 ساعت نمونهها توسط آزمایشگاه جهت انجام آزمون مقاومت فشاری حمل و در شرایط آزمایشگاهی نگهداری میشوند. دقت شود تا زمان انتقال آزمونهها به آزمایشگاه، در محلی ایمن و دور از تابش مستقیم آفتاب و گرد غبار کارگاه نگهداری میشوند و ترجیحاً با پوششی ایزوله از وزش باد، سرما و گرما محافظت شود.

یک روش مناسب یا ترکیبی از روشها برای جلوگیری از اتلاف رطوبت انتخاب کنید. هنگامی که از گونی خیس برای پوشش استفاده شود، گونی نباید با سطح بتن تازه تماس داشته باشد و باید دقت شود که رطوبت گونیها تا زمان بازکردن قالبها حفظ شود. قراردادن یک ورق پلاستیکی روی گونی به مرطوب نگهداشتن آن کمک میکند.

7.2.1. نگهداری و عملآوری نمونهها

هنگام انتقال آزمونه به محل نگهداری از تکاندادن، ضربهزدن، کج کردن یا خراشیدن سطح آنها جلوگیری کنید. حال نوبت بهعملآوری رطوبتی در محیط آزمایشگاه است. نمونههای از قالب باز شده را تا زمان رسیدن به زمان آزمایش، در رطوبت کامل و یا در آبآهک اشباع نگهداری میکنند. این کار را میتوان توسط حوضچههای نگهداری بتن انجام داد نمونهها پس از گذشت ۲۸ روز که داخل آب و تحت شرایط آزمایشگاهی بودهاند جهت انجام آزمون از آب بیرون گذاشته شده و پس از اندازهگیری وزن و ابعاد بر روی آنها آزمون مقاومت فشاری انجام میشود و نتیجه بهصورت مکتوب اعلام میگردد. دمای عملآوری آزمونهها برابر 22 درجه سانتی گراد با دو درجه نوسان می باشد همچنین آب حوضچه های عملآوری باید تمیز و عاری از هرگونه مواد مضر باشد.

*ازآنجاییکه 28 روز در عملیات ساختمانی زمان زیادی محسوب میشود، معمولاً بهوسیله جدول تبدیل مقاومت، مقاومت 7 روزه را به مقاومت 28 روزه تبدیل و آن را کنترل میکنند.

مثلاً اگر برای ساخت بتن از سیمان تیپ 2 استفاده کرده باشیم، و بتن مدنظر ما c35 باشد یعنی مقاومت فشاری 28 روزه باید 35 مگاپاسکال باشد.

8.2.1. گزارش

حداکثر نیروی وارده بر سطح مبنا یا سطح واقعی تقسیم میشود تا مقاومت فشاری آزمونه به دست آید. نتیجه مقاومت بادقت 0.5 مگاپاسکال باید گزارش شود. علاوه بر مشخصات آزمونه شامل شماره، محل مصرف بتن، نام پروژه، تاریخ اخذ نمونه، وزن آزمونه، شرایط عملآوری، نوع سیمان، نسبت آب به سیمان نوع افزودنی، مقاومت فشاری لازم، نوع آمادهکردن سطح (سائیدن، بریدن، کلاهکگذاری و نوع آن) و نحوه شکست آزمونه گزارش میشود.

به نتیجه بهدستآمده از این دستگاه مقاومت فشاری یا مشخصه بتن گفته میشود. نمونه پس از عملآوری بهوسیله دستگاه مذکور تحت آزمایش تنش فشاری قرار میگیرد، تا زمانی که اولین ترک در نمونه اتفاق بیفتد، مقدار تنشی لحظه شکست، مقاومت فشاری است

3.1. مصالح ساختمانی

- سنگدانهها

مصالح سنگی بتن سیمانی و آهکی، باید سخت، تمیز و بادوام بوده و از هر گونه پوسیدگی و لایههای تورمپذیر یا تراکمپذیر (هنگام مجاورت با هوا) و مواد شیمیایی مضر برای بتن و میلگرد و لایههای سست، کلوخههای رسی و ذرات میکا عاری باشد. مشخصات سنگدانههای مصرفی باید با موارد عنوان شده در مبحث پنجم مقررات ملی ساختمان و استاندارد ملی ایران، شماره ۳۰۲، مطابقت داشته باشد.

3.1. چسبانندهها

- سیمان

باتوجهبه ملاحظات طراحی و شرایط محیطی، در ساخت ساختمانهای بنایی میتوان از سیمان بنایی، سیمان پرتلند نوع یک، دو یا سه، سیمان سربارهای و سیمان پرتلند سربارهای انواع (پس)، (پس -۵) و (س)، سیمان پرتلند پوزولانی، سیمان پرتلند آهکی و سیمان پرتلند سفید استفاده کرد. ویژگیهای انواع مختلف سیمان مطابق با استانداردهایی است که در مبحث پنجم مقررات ملی ساختمان اشاره شده است. به دلیل ناسازگاری، اختلاط سیمان با گچ مجاز نمیباشد.

- سیمان بنایی

سیمانی است که در تهیه انواع ملات و دوغاب مورداستفاده در بنایی غیرمسلح میتوان به کاربرد (استاندارد ملی ایران، شماره ۱-۳۵۱۶). استفاده از سیمان بنایی در بنایی مسلح و اعضای بتنی و بتنآرمه در ساختمانهای بنایی غیرمسلح، مانند کلافها و پی و همچنین در جایی که میلگرد وجود دارد، مجاز نمیباشد. برای شناسایی سیمان بنایی و پرهیز از مصرف آن در ساخت بتن، این نوع سیمان را رنگی تولید میکنند.

- آهک

آهک مصرفی میتواند حسب مورد در ساخت ملات، شفته، بتن آهکی و اندودکاری مورداستفاده قرار گیرد. آهک در انواع زیر برای مصارف ساختمانی استفاده میشود.

۱- آهک هیدراته هیدرولیکی (استاندارد ملی ایران، شماره ۴۷۳۸)، عمدتاً برای ساخت ملات و شفتهآهکی.

۲- آهک هیدراته پرداخت (استاندارد ملی ایران، شماره ۴۷۳۷)، عمدتاً برای اندودکاری.

۳- آهک هیدراته بنایی (استاندارد ملی ایران، شماره ۴۷۳۵)، برای مصارف عمومی بنایی.

۴- آهک زنده (استاندارد ملی ایران، شماره ۵۷۱۷). از آهک زنده پیش از شکفته شدن نباید برای مصارف ساختمانی استفاده شود.

آهک باید بهصورت شیرآهک یا دوغاب مصرف شود. ویژگیهای آهک باید مطابق با ضوابط مندرج در مبحث پنجم مقررات ملی ساختمان و استانداردهای ملی مربوطه باشد.

- گچ

گچ عمدتاً برای مصارف اندودکاری مورداستفاده قرار میگیرد. همچنین، از ملات گچوخاک میتوان برای اجرای تاق آجری در سقفهای تاق ضربی استفاده کرد. استفاده از گچ در ساخت اعضای سازهای، چه بهتنهایی و یا بهصورت مخلوط با سیمان، مجاز نمیباشد، ولی استفاده از ملات گچ برای چسباندن قطعات بنایی غیر سازهای مجاز است. گچ مورداستفاده در کارهای بنایی باید با ضوابط مندرج در مبحث پنجم مقررات ملی ساختمان و استانداردهای ملی مربوطه، از جمله استاندارد ملی ایران (شماره ۱-۱۲۰۱۵)، مطابقت داشته باشد.

- خاک رس

خاک رس مصرفی باید عاری از مواد آلی، ریشه گیاهان و سایر بقایای نباتی باشد و خاصیت واگرایی نداشته باشد.

- آب

آب مصرفی باید بر اساس استاندارد ملی ایران، شماره ۱۴۷۴۸، تمیز و صاف بوده و عاری از مقادیر زیانآور روغنها، اسیدها، قلیاییها، نمکها، مواد قندی، مواد آلی یا مواد دیگری باشد که ممکن است به کارهای ساختمانی بهویژه بتن، ملاتها، میلگردها و سایر اقلام مدفون در کار آسیب برسانند. آب زلال، بی بو، بیرنگ و بدون طعم را میتوان در ساخت بتن و ملات مورداستفاده قرارداد. مصرف آبی که دارای خزه است برای ساختن بتن و ملات مناسب نیست. همچنین آب گلآلود را باید قبل از مصرف از میان حوضچههای تهنشین گذراند و یا با روشهای دیگر تصفیه کرد.

- واحد مصالح بنایی

واحدهای مصالح بنایی بر حسب شکل ظاهری به سه نوع تقسیم میشود:

الف- واحدهای مصالح بنایی توپر

ب- واحدهای مصالح بنایی سوراخدار

پ- واحدهای مصالح بنایی توخالی (انواع ۱، ۲ و ۳) ضوابط هندسی واحدهای مصالح بنایی در جدول ۸-۲-۱ آمده است.

در مناطق با خطر نسبی زلزله خیلی زیاد و زیاد به آییننامه طراحی ساختمانها در برابر زلزله، استاندارد ۲۸۰۰ رجوع شود)، واحدهای مصالح بنایی توخالی که در دیوارهای سازهای مورداستفاده قرار میگیرند باید دارای شرایط زیر باشند: ۱- واحدهای مصالح بنایی توخالی نوع ۲ و ۳، تنها در دیوارهای غیر سازهای مجاز است.

۲- در واحدهای مصالح بنایی سوراخدار و توخالی، سوراخها باید عمود بر سطح بزرگ واحد مصالح بنایی و به طور یکنواخت در سطح آن توزیع شوند. در آجرهای رسی اندازه سوراخهای مربعی و قطر سوراخهای دایرهای باید حداکثر به ۲۵ میلیمتر محدود شود و ضخامت پوسته بیش از ۱۵ میلیمتر و جداره داخلی بین دو سوراخ بیش از ۱۰ میلیمتر باشد. در صورت تأمیننشدن شرایط فوق، بکار بردن این واحدهای مصالح بنایی فقط در دیوارهای غیر سازهای مجاز است.

۳- جان آجر توخالی باید در کل عرض واحد مصالح بنایی امتداد یابد. واحدهای مصالح بنایی بر حسب ساختار، کاربرد و نوع ماده به انواع: آجر (رسی، ماسه آهکی، بتنی و سبک)، بلوک بتنی و سفالی و سنگ تقسیم میشوند.

- آجر

آجر، بر اساس مواد خام استفاده شده در ساخت، به انواع زیر تقسیم میشود:

الف) آجر رسی، شیلی، شیستی و مارنی: آجری است که از پختن خشت خام رسی یا مخلوط مرطوب فشرده شده شیل، شیست و مارن به دست میآید. از این نوع آجر در ساخت اعضای سازهای و غیرسازهای، از جملهنما، استفاده میشود (استانداردهای ملی ایران، شماره ۷ و ۱۴۵۰۷).

ب) آجر ماسه آهکی: آجری است که از مخلوط ماسه سیلیسی با سیلیکاتی و آهک ساخته میشود. از این نوع آجر در ساخت اعضای سازهای و غیرسازهای، از جملهنما، استفاده میشود.|

پ) آجر بتنی: نوعی بلوک سیمانی توپر است که در اندازههای آجر ساخته شده و در ساخت اعضای سازهای و غیر سازهای و هم چنین کفسازی استفاده میشود (استاندارد ملی ایران، شماره ۱۶۲۱۱).

ت) آجر سبک: آجری است که از مواد رسی و افزودنیهای هوازا ساخته شده و در ساخت اعضای غیرسازهای و بهعنوان پرکننده در اعضای سازهای استفاده میشود. ویژگیهای انواع مختلف آجر باید مطابق با ضوابط و استانداردهایی باشد که در مبحث پنجم مقررات ملی ساختمان آورده شده است. در مواردی که بهعنوان و شماره استانداردها در این فصل و یا در مبحث پنجم اشاره نشده باشد، استاندارهای ملی ایران و در غیر این صورت استانداردهای معتبر خارجی ملاک عمل هستند. علاوه بر این، موارد زیر نیز باید رعایت شوند:

۱- آجر باید کاملاً پخته، یکپارچه و سخت باشد و هرگاه با یک آجر به آجر دیگر ضربهای وارد آید، صدای مشخص زنگداری تولید شود.

۲- استفاده از تکه آجر، شامل: سه چارک یا سه قد (سهچهارم آجر)، نیمه (نصف آجر)، چارک یکچهارم آجر) و کلوک (پارهآجر) در جایی که استفاده از آجر کامل یا آجر با اندازه بزرگتر مقدور نباشد، مجاز است

۳- آجر از هر نوع باید در زمان اجرا کاملاً تمیز و زنجاب باشد.

۴- مقاومت فشاری آجر که در اعضای سازهای مورداستفاده قرار میگیرد، باید منطبق با مشخصات طراحی و حداقل ۵ مگاپاسکال باشد.

۵- چگالی حقیقی هر دو نوع آجر توپر و سوراخدار، بهجز آجر سبک، نباید از ۱۷۰۰ و چگالی ظاهری آنها از ۱۳۰۰ کیلوگرم بر مترمکعب کمتر باشد. چگالی ظاهری آجر سبک نباید از ۱۰۰۰ کیلوگرم بر مترمکعب بیشتر باشد. ۶- آجرنما باید عاری از معایب ظاهری مانند ترکخوردگی، شوره زدگی، آلوئک و نظایر آن باشد.

۷- درصد جذب آب برای آجرهای در مجاورت آب مانند آجرهای نما نباید بیش از ۵ درصد باشد.

- بلوک سفالی

بلوکهای سفالی توخالی شامل بلوک سفالی دیواری و بلوک سفالی سقفی هستند.

الف) بلوک دیواری بلوکهای سفالی دیواری به دودسته تقسیم میشوند:

١- بلوک سفالی با سوراخهای قائم، مطابق با ویژگیهای مندرج در استاندارد ملی ایران، شماره ۷۱۲۱، به دو صورت باربر و غیر باربر استفاده میشود. برای استفاده از بلوک سفالی بهعنوان عنصر باربر در اعضای سازهای لازم است سوراخهای بلوک با بتن، ملات یا دوغاب کاملا پر شوند.

۲- بلوک سفالی با سوراخهای افقی، مطابق با ویژگیهای مندرج در استاندارد ملی ایران، شماره ۷۱۲۲، صرفاً بهصورت غیر باربر در اعضای غیر سازهای مورداستفاده قرار میگیرد.

ب) بلوک سقفی:

بلوک سفالی سقفی توخالی، مطابق با ویژگیهای مندرج در استاندارد ملی ایران، شماره ۲-۲۹۰۹، بهعنوان پرکننده در سقف تیرچهبلوک استفاده میشود.

- بلوک سیمانی

بلوکهای سیمانی به دو صورت توخالی (سوراخدار) و توپر تولید و مورداستفاده قرار میگیرند. بلوکهای سیمانی توخالی شامل بلوک سیمانی دیواری و بلوک سیمانی سقفی هستند.

الف) بلوکهای توخالی دیواری:

بلوکهای سیمانی توخالی که در ساختمان مصرف میشود باید مطابق با ویژگیهای مندرج در استاندارد ملی ایران، شماره ۷۷۸۲ و موارد زیر باشند:

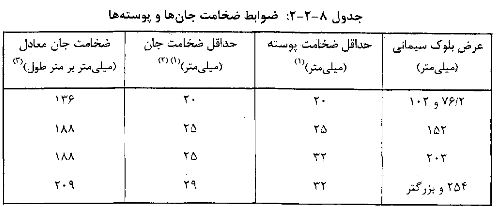

١- بلوکهای ساخته شده از شن و ماسه طبیعی رودخانه ای یا شکسته، دارای وزن ویژه معمولی و در حدود ۲۰۰۰ کیلوگرم بر متر مکعب هستند. بلوکهای با وزن ویژه کمتر از ۱۷۰۰ کیلوگرم بر متر مکعب را سبک به حساب می آورند. در صورتی که وزن ویژه بلوک بین ۱۷۰۰ و ۲۰۰۰ کیلوگرم در متر مکعب باشد آنرا نیمه سبک به شمار می آورند. ۲- برای بلوکهای سیمانی مورداستفاده در دیوار باربر، خلاصه ضوابط ضخامت جان ها و پوسته ها در جدول ۸-۲ -۲ آمده است.

۳- مخلوط بتن مصرفی در ساخت بلوک باید از یک پیمانه سیمان پرتلند و ۳/۵ پیمانه شن (به درشتی حداکثر نصف ضخامت نازکترین دیواره بلوک) و ۲/۵ پیمانه ماسه و ۱۵۰-۱۳۰ لیتر آب برای بتن لرزیده یا ۱۸۰-۱۶۰ لیتر آب برای بتن نلرزیده در هر مترمکعب تشکیل شده باشد، اختلاط می تواند با دست یا ماشین انجام شود.

۴- بلوک سیمانی توخالی به دو صورت باربر و غیر باربر استفاده میشود. برای استفاده از بلوک سیمانی به عنوان عنصر باربر در اعضای سازهای، لازم است سوراخهای بلوک با بتن با ملات کاملاً پر شوند.

(۱) برای بلوکهای سیمانی کاملاً دوغاب شده ضخامت پوسته و جان نباید کمتر از ۱۶ میلیمتر باشد

(۲) برای بلوکهای سیمانی بافاصله بین جانها کمتر از ۲۵ میلیمتر، حداقل ضخامت جان ۲۰ میلیمتر هست.

(۳) بلوکهای سیمانی دوغاب شده کامل یا به شکل جزئی، از این ضوابط مستثنی هستند. در این موارد برای محاسبه ضخامت جان معادل باید طول دوغاب شده از طول بلوک کسر شود.

ب) بلوکهای توخالی سقفی:

بلوکهای سیمانی مورداستفاده در سقف تیرچهبلوک باید مطابق با ویژگیهای مندرج در استاندارد ملی ایران، شماره ۲-۲۹۰۹ ساخته شوند. ضخامت پوسته و جان بلوک سقفی باید حداقل ۱۵ میلیمتر و عرض تکیهگاه بلوک سقفی بر روی تیرچه دستکم ۲۰ میلیمتر باشد.

پ) بلوکهای تو پر سبک:

استفاده از بلوکهای سیمانی توپر سبک، از جمله: بلوک بتن هوادار اتوکلاو شده یا بتن گازی استاندارد ملی ایران، شماره ۸۵۹۳) و بلوک بتنی سبک اسفنجی (استاندارد ملی ایران، شماره ۱۴۵۰۴)، در ساخت اعضای غیر سازهای مجاز است.

- سنگ

الف) ویژگیهای سنگ مصرفی

۱- سنگهایی که در ساخت اعضای باربر مانند دیوارهای باربر، دیوارهای حائل و شالودهها به کار برده میشوند باید از نظر ظاهر یکنواخت و بدون ترک، رگههای سست و سایر کانیهایی باشند که بر اثر عوامل جوی و هوازدگی خراب شده و به استحکام آنها لطمه میزنند.

۲- استفاده از قلوهسنگ مجاز نیست مگر اینکه بهصورت شکسته و در ابعاد موردنظر این فصل مصرف شود.

٣- ابعاد قطعه سنگ مصرفی باید حداقل ۱۵۰ میلی متر و حداکثر به اندازه پهنای دیوار باشد. استفاده از سنگهای کوچکتر فقط به عنوان پر کننده مجاز است.

۴- استفاده مجدد از سنگهای مصرف شده درصورتیکه با شرایط این فصل منطبق باشند مجاز است.

۵- سنگهای مصرفی در اقلیمهای سرد باید در برابر یخبندان پایدار بوده و ضوابط مندرج در استانداردهای مربوطه، از جمله استاندارد ملی ایران، شماره ۱۴۹۵۹، را تأمین نمایند.

ب) حداقل ضوابط لازم برای سنگهای مصرفی

مقاومت فشاری سنگ مورداستفاده در عضو بنایی باربر نباید کمتر از ۱۵ مگاپاسکال باشد. جذب آبسنگهای رگی حداکثر ۵٪ و ضریب افت مقاومت سنگ در آب، در مورد سنگهای باربر و نما دستکم ۷۰% است. جذب آب مجاز برای سنگهای آهکی متراکم ۱۵، سنگهای آهکی متخلخل ۲۵٪ و در مورد توفها ۳۰٪ تعیین شده است.

تعریف: ضریب افت مقاومت سنگ در آب عبارت است از نسبت مقاومت فشاری نمونه خیس شده در آب به مدت حداقل ۲۴ ساعت به مقاومت فشاری همان سنگ در حالت خشک.

- فولاد

الف) میلگرد

١- ویژگیهای میلگردهای گرم نورد شده فولادی باید مطابق با استاندارد ملی ایران، شماره ۳۱۳۲ و مبحث پنجم و نهم مقررات ملی ساختمان و میلگردهای فولادی تولید شده به روش کشش سرد باید مطابق با استاندارد ملی ایران، شماره ۱۱۵۵۸ و مبحث پنجم مقررات ملی ساختمان و میلگردهای گالوانیزه باید مطابق با استانداردهای معتبر بین المللی باشند. ۲- میلگردهای فولادی باید تمیز و عاری از پوسته های رنگ، روغن، گرد و خاک و هر نوع آلودگی و دیگر باشند.

ب) فولادهای ساختمانی

١- قطعات فولادی اعم از نیمرخهای نورد شده و ورق باید از نواقصی که به مقاومت یا شکل ظاهری آنها لطمه می زند، عاری باشند. استفاده از قطعات زنگ زده و پوسته پوسته شده مجاز نیست، مگر اینکه به وسیله ماسه پاشی یا برس زنی کاملا تمیز شوند. در این حالت، چنانچه سطح مقطع نیمرخ ها ضعیف شده باشد، سطح واقعی ضعیف شده باید در محاسبات منظور شود.

٢- خواص فولادهای ساختمانی باید مطابق مبحث پنجم مقررات ملی ساختمان و استانداردهای ملی ایران، از جمله استانداردهای شماره ۳۶۹۴، ۱۳۹۶۸ و ۱۴۴۸۴ باشد.

پ) اتصالدهندهها

بستهای دیوار و مهارهایی که با سیمهای فولادی ساخته میشوند و دیگر بستها و مهارهای فولادی، باید مطابق با استانداردهای ملی ایران و یا در صورت عدم وجود استاندارد ملی باید مطابق با استاندارهای معتبر بینالمللی تهیه و استفاده شوند. بستها و مهارهای ساخته شده از مس، برنج یا دیگر فلزات مقاوم در برابر خوردگی باید دارای مقاومت تسلیم حداقل برابر با ۲۰۰ مگاپاسکال باشند.

ت) شبکه فولاد جوش شده

شبکه فولادی جوش شده باید مطابق با استاندارد ملی ایران باشد.

- ملات

ملات تازه، مادهای است خمیری که از اختلاط ماده چسباننده، مانند خمیر سیمان، و ماده پرکننده، مانند سنگدانه ریز، ساخته شده و در صورت نیاز به مشخصات ویژه کاربری، از مواد افزودنی در آن استفاده میشود. از ملات برای چسباندن واحدهای مصالح بنایی به یکدیگر، تأمین بستری برای توزیع بار، اندودکاری، نماسازی و بندکشی استفاده میکنند. برای ساخت و استفاده از ملات باید ضوابط این بخش و ضوابط مندرج در مبحث پنجم مقررات ملی ساختمان اعمال شوند.

انواع ملات ملاتهای مورداستفاده در ساختمانهای بنایی موضوع این مبحث به انواع زیر تقسیم میشوند.

الف) ملات ماسه – سیمان:

این ملات متشکل از ماسه و سیمان با عیار حداقل ۲۰۰ کیلوگرم سیمان در مترمکعب ملات است. رعایت موارد زیر برای ملات ماسه سیمان ضروری است:

۱- برای زودگیر کردن ملات ماسه سیمان نباید به آن گچ افزوده شود.

۲- برای شمشهگیری ملات ماسه سیمان نباید از گچ استفاده نمود.

ب) ملات ماسه – سیمان – آهک (باتارد):

این ملات متشکل از ماسه، سیمان و آهک با عیار حداقل ۱۰۰ کیلوگرم سیمان و ۱۲۵ کیلوگرم آهک در مترمکعب ملات است.

پ) ملات گچوخاک (گل و گچ):

این ملات متشکل از خاک رس و ماسه و گچ با نسبت وزنی ۱ به ۱ است.

ت) ملات بنایی: این ملات مخلوطی است از چسبانندههای غیرآلی، سنگدانه، آب و برخی افزودنیها و عمدتاً در نازککاری ساختمان، مانند بندکشی، مورداستفاده قرار میگیرد.

- موارد کاربرد و ملاحظات ساخت ملات

١- ملات ماسه – سیمان در ساخت دیوار (یا جرز و با ستون) آجری، بلوک سیمانی و سنگی استفاده میشود.

۲- ملات ماسه سیمان – آهک صرفاً در ساخت دیوار (جرز و یا ستون) آجری استفاده میشود.

۳- برای اجرای جانپناه بام و بالکن و قسمت طرهای دودکشها باید منحصراً از ملات ماسه سیمان استفاده شود.

۴- ملات گچوخاک، به علت زودگیر بودن، برای اجرای سقفهای تاق ضربی استفاده میشود.

۵- استفاده از ملاتهای آهکی و گلی در ساخت عناصر بنایی مجاز نمیباشد. از این ملاتها میتوان در اندودکاری، نماسازی و بندکشی استفاده نمود.

۶- برای اندازهگیری نسبت مواد تشکیلدهنده ملات باید از ابزاردقیق اندازهگیری وزنی و یا حجمی استفاده شود.

۷- برای اختلاط ملاتهای سیمانی (ماسه سیمان و باتارد)، باید تا حد ممکن از دستگاههای مخلوطکن استفاده شود.

۸- ملاتهایی که سفت شدهاند را نباید با افزودن آب، دوباره در هم آمیخت و استفاده نمود.

- مقاومت فشاری ملات

به لحاظ مقاومتی، مطابق استاندارد ملی ایران، شماره ۲-۷۰۶، ملاتها به چهار گروه ملات خیلی قوی (M۲۰)، ملات قوی (M۱۵)، ملات متوسط (M۱۰) و ملات ضعیف (M۱-M۵) و به شرح زیر تقسیم میشوند.

الف) ملات خیلی قوی: این ملات دارای مقاومت فشاری ۲۸ روزه برابر یا بیش از ۲۰ مگاپاسکال بوده و برای ساخت عناصر بنایی در زیر سطح زمین استفاده میشود.

ب) ملات قوی: این ملات دارای مقاومت فشاری ۲۸ روزه برابر یا بیش از ۱۵ مگاپاسکال بوده و برای دیوارهایی که به مقاومت خمشی زیاد نیاز دارند و برای جانپناهها و دودکشها استفاده میشود.

پ) ملات متوسط: این ملات دارای مقاومت فشاری ۲۸ روزه برابر با بیش از ۱۰ مگاپاسکال بوده و برای ساخت عناصر بنایی معمولی استفاده میشود.

ت) ملات ضعیف: ملات با مقاومت کم که فقط برای نازککاری مورداستفاده قرار میگیرد. تبصره: مقاومت فشاری ملات سازهای (خیلی قوی، قوی و متوسط) نباید از مقاومت فشاری واحدهای مصالح بنایی مورداستفاده کمتر باشد.

- دوغاب

دوغاب، مادهای است روان که از اختلاط ماده چسباننده، مانند سیمان و سنگدانه ریز و آب کافی ساخته میشود. از دوغاب برای پر کردن بین عناصر بنایی و یا تقویت آنها استفاده شده و به دو نوع دوغاب بنایی و دوغاب سیمانی تقسیم میشود.

الف) دوغاب بنایی

این نوع دوغاب در ساختمانهای بنایی بهعنوان پرکننده بین عناصر بنایی کاربرد دارد. انواع دوغاب، مقاومت فشاری آن، نسبت اختلاط مصالح مورداستفاده در آن و بقیه ویژگیها باید مطابق استاندارد ملی ایران، شماره ۸۸۷۱، باشد.

ب) دوغاب سیمانی

دوغاب سیمانی برای تقویت عناصر بنایی مورداستفاده قرار میگیرد. پس از ساخت هر پنج ردیف آجر (و یا معادل آن بلوک سیمانی و یا سنگ)، عمل دوغابریزی سیمانی انجام میشود و این عمل باید تا پایان ساخت کامل عنصر بنایی ادامه یابد. موارد زیر باید در دوغابریزی موردتوجه قرار گیرد:

١- دوغاب سیمانی باید به نسبت حجمی یک سیمان و یک ماسه ساخته شود.

٢- دوغاب سیمانی باید در کمترین زمان ممکن بعد از اختلاط و پیش از آغاز گرفتن سیمان مصرف شود.

۳- استفاده از دوغاب سیمانی که در آن گیرش سیمان اتفاق افتاده و سخت شده، مجاز نیست. همچنین، نباید از دوغابی که از شروع اختلاط آن بیش از ۱/۵ ساعت گذشته است، استفاده شود.

۴- لازم است از یخزدن دوغاب سیمانی حداقل تا ۲۴ ساعت پس از اجرا، جلوگیری شود.

- افزودنیهای ملات و دوغاب

الف) مخلوطهای ضدیخ: مایعات ضد یخ، نمکها یا سایر مواد مشابه نباید در ملات یا دوغاب بکار روند.

ب) هوادهی: استفاده از مواد هوازی برای ساخت دوغاب و ملات، در مناطق سردسیر که خطر یخزدگی وجود دارد، مجاز است.

پ) رنگها: فقط اکسید معدنی خالص، کربن سیاه یا رنگهای پلاستیکی را میتوان در ساخت ملات یا دوغاب بکار برد. مقدار کربن سیاه موجود باید به حداکثر ۳ درصد وزن سیمان محدود شود.

- شفتهآهکی

از شفتهآهکی برای تقویت لایههای زیر پی استفاده میشود. در ساخت و استفاده از شفتهآهکی موارد زیر باید منظور شود:

۱- مقدار آب لازم برای شفتهآهکی بستگی به کارایی و مقاومت موردنیاز دارد. با حفظ کارایی موردنیاز، هر اندازه آب کمتر مصرف شود مقاومت بیشتری حاصل میشود.

۲- مقدار آهکی که در ساختن شفتهآهکی باید مصرف شود بستگی به مقاومت موردنیاز و مقدار خاک رس دارد.

٣- وجود دانه های سنگی درشت در شفته، مشروط بر اینکه مجموعه دانه بندی مناسبی داشته باشد، بلامانع است.

۴- بهترین خاک برای ساختن شفتهآهکی، خاک با دانهبندی پیوسته است که ریزدانه آن از ۲۵ درصد و خاک رس آن از ۱۵ درصد خاک کمتر نباشد.

۵- کاهش حجم ناشی از خشکشدن شفتهآهکی که به سبب وجود خاک رس و آب زیاد اتفاق میافتد، باید موردتوجه قرار گیرد.

- بتن

بتن مخلوطی از سیمان، سنگدانه، آب و افزودنیها است که در ساخت پی، کلاف بتنی و هستههای بتنی بنایی مسلح استفاده میشود. کیفیت بتن از نظر مقاومت، پایایی و سایر نیازهای ویژه محیطی باید با ضوابط مندرج در مبحث پنجم و مبحث نهم مقررات ملی ساختمان و ضوابط زیر مطابقت داشته باشد.

١- حداقل عیار سیمان ۲۵۰ کیلوگرم در هر مترمکعب بتن است.

۲- حداقل مقاومت فشاری ۲۸ روزه بتن مورداستفاده در کلافها ۲۰ مگاپاسکال است.

٣- حداقل مقاومت فشاری ۲۸ روزه بتن مورداستفاده در پی ۲۰ مگاپاسکال است.

۴- حداقل مقاومت فشاری ۲۸ روزه بتن مورداستفاده در بنایی مسلح ۲۰ مگاپاسکال است.

۵- برای پیسازی استفاده از بتن خردهسنگی با مصرف حداقل ۷۰ درصد بتن با مقاومت فشاری ۲۸ روزه ۲۰ مگاپاسکال و ۳۰ درصد سنگ لاشه یا خردهسنگ، مجاز است.

- چوب

در ساختمانهای مصالح بنایی از چوب عمدتاً در ساخت سقفهای شیبدار و اعضای غیر سازهای مانند پلکان، در و پنجره و نما یا کفپوش داخلی استفاده میشود. چوب مورداستفاده باید علاوه بر برآوردهکردن الزامات مبحث پنجم مقررات ملی ساختمان، دارای ضوابط زیر باشد:

۱- چوب مصرفی باید عاری از معایب خشکشدن، رگههای معدنی، شیره گیاهی و دیگر معایب، مندرج در استاندارد ملی ایران، شماره ۱۲۷۵، باشد.

۲- رطوبت الوارهای مصرفی باید با شرایط اقلیمی و مورد مصرف تناسب داشته باشد.

٣- خصوصیات فیزیکی و مکانیکی چوب های طبیعی، در انواع مختلف گونه های چوب و در جهات طولی، شعاعی و مماسی تنه درخت با یکدیگر متفاوتند، بنابراین، هنگام مصرف باید به این عوامل توجه کرد.

۴- لازم است ارزیابی کارکرد تیرهای چوبی باربر که در عضو ساختمانی تحت خمش قرار میگیرند. تحت الزامات و روشهای آزمون استاندارد ملی ایران، شماره ۱- ۲۲۳۸۹ انجام پذیرد.

۵- چوب مصرفی باید با استفاده از مواد مناسب در برابر تهاجم موریانه ایمن شده باشد و در برابر پوسیدگی محافظت شود.

- ویژگیهای مکانیکی مصالح

ویژگیهای مکانیکی مصالح را میتوان مقادیر مندرج در جدول ۸-۲-۳ در نظر گرفت. در صورت لزوم، مقادیر واقعی را میتوان با استفاده از آزمون بر مبنای استاندارهای ملی ایران و در صورت عدم وجود استاندارد ملی، با استفاده از استاندارهای معتبر به دست آورد. در صورت بهدستآوردن ویژگیهای مکانیکی توسط آزمون، نتایج حاصل نباید بیش از ۲۵ متفاوت با مقادیر مندرج در جدول ۸-۲-۳ در نظر گرفته شوند.

ارزیابی مقاومت فشاری مشخصه واحد بنایی

مقاومت فشاری مشخصه واحد بنایی (۷)، حداقل مقاومت فشاری در نظر گرفته شده در طراحی برای واحد بنایی (منشور واحدهای مصالح بنایی و ملات) است. ارزیابی مقاومت فشاری مشخصه واحد بنایی بر مبنای یکی از دو روش: آزمایش نمونه منشوری و روش تخمین به شرح زیر است

۱-۴-۲-۸ روش آزمایش نمونه منشوری

آزمایش نمونه منشوری مطابق با استاندارد ملی ایران با استانداردهای معتبر دیگر انجام میشود. مقاومت فشاری واحد بنایی که بر مبنای نمونههای منشوری تعیین میشود، باید مساوی یا بیشتر از مقاومت مشخصه “. باشد. این مقاومت بر مبنای آزمایش نمونه ۲۸ روزه است. آزمایش نمونه منشوری واحد بنایی باید با شرایط زیر انجام شود:

۱- یک مجموعه پنجتایی از نمونههای منشوری واحد بنایی قبل از اجرا ساخته و مطابق استاندارد ملی ایران آزمایش شوند. مصالح مورداستفاده در ساخت نمونهها از همان مصالحی انتخاب شوند که در ساخت ساختمان مورداستفاده قرار خواهد گرفت. نمونهها باید تحتنظر مهندس ناظر در یک مؤسسه مجاز ساخته و آزمایش شوند.

۲- درصورتیکه کل تنشهای مجاز در طراحی مورداستفاده قرار گیرند، در حین اجرا برای هر ۴۵۰ مترمربع از مساحت دیوار، یک سری سهتایی از نمونههای منشوری، مطابق ضوابط استاندارد ملی ایران ساخته و آزمایش شوند. حداقل یک سری سهتایی از نمونههای منشوری برای هر ساختمان لازم است.

۳- درصورتیکه نصف تنشهای مجاز در طراحی مورداستفاده قرار گیرد، ساخت و آزمایش نمونههای کارگاهی لازم نیست. اخذ گواهی تأمینکننده مصالح مبنی بر تأیید مقاومت فشاری مشخصه fm در حین یا قبل از تحویل مصالح به محل اجرا لازم است تا اطمینان حاصل شود که مصالح مورداستفاده در اجرا، همانند مصالحی است که برای ساخت نمونههای منشوری، قبل از اجرا مشخص شده است.

تبصره: هنگامی که مهندس ناظر در انطباق مقاومت فشاری واحد بنایی اجرا شده، با مقاومت فشاری مشخصه موردنظر تردید کند، برای کنترل مقاومت لازم است نمونههای منشوری از واحد بنایی اجرا شده استخراج و مطابق مورد ۲ بند ۸-۲-۴-۱ آزمایش شوند.

۲-۴-۲-۸ روش تخمین

در این روش، مقاومت فشاری مشخصه واحد بنایی، باتوجهبه مقاومت فشاری مشخصه واحد مصالح بنایی و نوع ملات مصرفی (بند ۸-۲-۲-۶-۳)، بر اساس جدول ۸-۲-۴ برای آجر رسی و جدول ۸-۲۵ برای بلوک سیمانی تخمین زده میشود. مقاومت فشاری واحدهای مصالح بنایی سوراخدار و توخالی، بر مبنای حداقل مساحت خالص محاسبه میشود. اگر واحدهای مصالح بنایی توخالی با دوغاب پر شود، دوغاب باید با ضوابط استاندارد ملی ایران (۸۸۷۱) مطابقت داشته باشد.

- مدول گسیختگی واحد بنایی

مدول گسیختگی واحد بنایی باتوجهبه نوع مصالح بنایی، امتداد تنش و نوع ملات مصرفی (بند ۸-۲۳-۶-۲) بر اساس جدول ۸-۲-۶ تخمین زده میشود.

کارایی مصالح سیمانی

کارایی مصالح سیمانی، شامل: بتن، ملات ماسه سیمان و دوغاب سیمان (گروت)، بر مبنای میزان نشست آزمایش اسلامپ، باید در محدودههای زیر قرار داشته باشد.

بتن: ۵۰ تا ۱۵۰ میلیمتر

ملات: ۱۰۰ تا ۲۰۰ میلیمتر

دوغاب: ۲۰۰ تا ۲۷۰ میلیمتر

2. آزمایشهای نوع دوم

طبق بند 3 کلیات فهرستبها، به منظور آزمایش عملکرد کارهای اجرا شده انجام میشود. مثل تست ایزوگام اجرا شده.

1.2. تست ایزوگاه اجرا شده

پس از اتمام عایقکاری و قبل از اجرای قشر محافظ روی آن، باید نسبت به آزمایش عایقکاری اقدام نمود. سطوح شیبدار را میتوان با پاشیدن آبروی آنها مشابه یک بارندگی شدید آزمایش کرد. چنانچه نقصی در بامپوش وجود داشته باشد معمولاً در فاصله کوتاهی پس از آبپاشی ظاهر شده و از زیر سقف میتوان با مشاهده قطرات آب به وجود نقص و محل آن پی برد. برای آزمایش عایق بامهای تخت و کف سرویسها و نظایر آن باید تمامی آبروها و کفشورها را موقتاً با مصالحی مانند ورقههای پلاستیکی و پارچه کهنه و گل رسی مسدود نمود و روی عایق را به ارتفاع حدود 5 سانتیمتر از بالاترین نقطه آب بست و به مدت 24 ساعت به همین حال نگه داشت، چنانچه نقطهضعفی در عایق مشاهده نشد، جلو آب را باز و قشر محافظ عایق را اجرا میکنند، ولی در صورت بروز نم زدگی در زیر سقف باید محل آن را مطابق دستورالعملهای فصل بیست و چهارم تعمیر کرده و مجدداً آزمایش را تکرار نمود تا نقص عایق برطرف شود.

2.2. اجرای ایزوگام در سرویس بهداشتی

از آن جایی که آب آسانترین مسیر را برای حرکت پیدا میکند، درصورتیکه سرویس بهداشتی یا حمام بهدرستی عایقبندی نشده باشد آب از کوچکترین درز و ترکها نشت کرده و به دیگر قسمتهای سازه و تأسیسات آن آسیب وارد میکند. ممکن است شنیده باشید که به دلیل سهولت اجرا در فضاهای کوچک بهتر است سرویس بهداشتی قیرگونی شود؛ اما اگر پیمانکار عایقکاری کاربلد باشد میتوان فضاهای کوچک را نیز بهراحتی ایزوگام کرد

3.2. اجرای ایزوگام پشت بام

مراحل اجرای ایزوگام پشتبام را در بخش نحوه و روش اجرای ایزوگام گفتیم. در این بخش به نکاتی میپردازیم که برای ایزوگام پشتبام باید به آن توجه کنید.

ایزوگام در زیر منبع آب کولر باید یکپارچه باشد.

لایههایی که در کنار هم قرار میگیرند باید بهاندازه 10 سانتیمتر همپوشانی داشته باشند.

از محل ناودان اندازهگیری را شروع کرده و سطح کار را با فاصلههای 90 سانتی علامت میزنیم.

یک تکلایه با ابعاد 50 در 50 سانتیمتر به شکل قیف داخل ناودان اجرا شده و برای جلوی ناودان نیز یک لایه یک متری نصب میکنیم.

برای ایزوگام پشتبام باید لایه اصلی از مقابل ناودان نصب گردد و رول 10 متری را که به دو قسمت 5 متری تقسیم کردهایم از نقطه وسط، نصب کنیم.

4.2. نکات اجرای ایزوگام

تا اینجا به طور کامل با نحوه اجرای ایزوگام آشنا شدیم و گفتیم ایزوگام سرویس بهداشتی و پشتبام چگونه انجام میگیرد. در این بخش قصد داریم تمام نکات اجرای ایزوگام را عنوان کنیم.

البته دقت کنید که بسیاری از نکاتی که در ادامه برای اجرای ایزوگام عنوان میکنیم را باید در روش قیرگونی نیز به کار ببرید.

1) پیش از عایقکاری باید سطح کار از مواد اضافی مانند گچ پاک شده و قسمتهای زبر و تیز گوشه نیز باید اصلاح شوند.

2) عایقکاری نباید در شرایط جوی بارانی یا سرد (کمتر از 5 درجه سانتیگراد) انجام شود چرا که در این حالت به دلیل مرطوب بودن سطح ناشی از بارندگی یا سرد شدن سریع قیر چسبندگی سطح با لایه عایق کم میشود.

3) یکی از اتفاقاتی که در عایق کاری رخ میدهد تبله کردن عایق یا اصطلاحاً تاول زدن سطح کار است که به دلیل خیس بودن زیرسازی و یا عدم درزبندی لبهها و نفوذ رطوبت زیر سطح عایق است و باید آن را در نظر بگیریم.

4) برای جلوگیری از ترک و شکست عایق، باید قبل از ایزولاسیون نسبت به اجرای ماهیچه سیمانی به ضخامت حداقل 5 سانتیمتر در محل تقاطع کف و دیوارها اقدام شود.

5) برای سوراخ نشدن عایق باید زیرسازی مناسب مانند ملات ماسه سیمان لیسهای روی سطح اجرا شود.

6) در اجرای پلاستر زیر قیرگونی یا ایزوگام از سیمان تیپ 1 استفاده شود چرا که وجود مقدار بیشتر آهک در سیمانهای تیپ 2 و پوزولانی باعث خورندگی آهک روی قیر میشود.

7) در عایق بندی سرویسهای بهداشتی ابتدا باید محل کاسه توالت با ملاتی که از ماسه نرم و سیمان تشکیل شده اندود شود. سپس با فشار دادن کاسه توالت بر روی آن، سطح ملات را به شکل کاسه درآورد و پس از خشک شدن ملات عایق کاری انجام شود.

8) جهت جلوگیری از نفوذ آب به گوشههای چارچوب درب حمام و سرویس بهداشتی باید قبل از ایزولاسیون، یک لایه آجری یا سیمانی به ارتفاع چند سانتیمتر اجرا شود. در واقع یعنی عایق در قسمت درب ورودی روی زمین تمام نشده و مقداری بالاتر بیاید.

9) در عایقکاری چند لایه، باید لایهها به صورت متوالی و عمود بر هم قرار گیرند.

10) در سطوح شیبدار باید عایق بندی از پایینترین قسمت شروع شده و به بالاترین نقطه ختم شود.

11) هنگام عایقکاری سرویسها به روش قیرگونی باید پس از بریدن اضافه لوله فاضلاب از کف، داخل سیفون پر از آب شود تا در صورت ریزش احتمالی قیر، مسیر لوله دچار گرفتگی نشود.در مورد توالت فرنگی نیازی به برش لوله فاضلاب نبوده و این کار بعد از فرش کف هنگام نصب کاسه انجام میگیرد.

12) لازم است از ایزوگام با کیفیت و دارای مهر استاندارد استفاده شود. البته با افزایش چگالی الیاف تیشوی داخل ایزوگام و کیفیت قیر به کار رفته قیمت آن نیز افزایش مییابد.

13) در مناطق معتدل و گرمسیر از ایزوگام پلیمری پلاستیکی (BPP) یا قیر دمیده (BOF) و در مناطق سردسیر از ایزوگام پلیمری الاستیکی (BPE) با دوام و انعطاف پذیری بالا استفاده شود.نوع BPP با قیر 60-70 خالص و کیفیت بالاتر از نوع BOF تولید میشود.

14) کیفیت ایزوگام با دست کشیدن روی قسمت فاقد پوشش تا حدودی قابل تشخیص است. در ایزوگامهای با کیفیت کم، بجای استفاده از پلیمر یا قیر مرغوب از پودرهای معدنی یا مواد غیر پلیمری استفاده میشود و چسبیدن ذرات سیاه روی دست نشانه کیفیت پایین ایزوگام است.

15) برای تست کیفیت ایزوگام مخصوصاً در مناطق سردسیر میتوان یک تکه کوچک از عایق را برش داده و آن را تا دو ساعت داخل فریزر قرار داد. خم کردن عایق تا زاویه حدود 120 درجه نباید منجر به ترک و شکست در محل خم گردد.

16) لازم است تمام سطح لایه ایزوگام توسط شعله حرارت داده شده و به سطح مورد نظر بچسبد. البته در بعضی موارد به دلیل صرفه جویی در مصرف گاز و تسریع کار توسط نصاب، رول ایزوگام باز شده و تنها بخشی از آن با حرارت به محل مورد نظر چسبانده می شود که در این حالت بر اثر سوراخ شدن یا پارگی قسمت کوچکی از عایق، سطح وسیعی در معرض نفوذ رطوبت قرار می گیرد.

17) حرارت بیش از حد باعث از بین رفتن لایه قیری و بیرون زدن الیاف تیشو میگردد.

18) در هنگام نصب، محل درزها باید به وسیله حرارت کاملاً به هم چسبانده شود چرا که محل درز رولهای ایزوگام، مستعد نفوذ رطوبت است.

19) عایق پشتبام باید حداقل تا وسط ارتفاع جان پناه امتداد یافته و روی دیوار بر گردانده شود. اتمام لایه عایق روی کف به دلیل احتمال نشت رطوبت از کنارهها مجاز نیست.

20) استفاده از میخ برای محکم کردن لایههای عایقکاری دیوارها مجاز نیست.

21) در محل تقاطع لایههای عایق کف و دیوار، حتماً باید عایق کف زیر عایق دیوار قرار بگیرد.

22) با توجه به اینکه نشت رطوبت از دور لولههای فاضلاب سرویسها،داخل کفشورها و کانالهای کولر کاملاً شایع است. در عایقکاری این قسمتها باید نهایت دقت انجام گیرد.

23) در محل آبروها ابتدا باید لایه اول عایق در داخل لوله اجرا شود. در ادامه بعد از نصب کف خواب گالوانیزه یا پلاستیکی، لایه دوم روی آن اجرا می گردد. در واقع عایق رطوبتی در محل کفشورها کاملاً در داخل آن اجرا شده و بریدن عایق در لبه کفشور مجاز نیست.

24) عایقکاری پای ستونها، روی کرسی چینی و پای تمام دیوارهای متصل به زمین ضروری است.

25) پس از تکمیل عملیات عایق کاری حتما باید نسبت به تست آن با روش غرقاب به مدت 24 ساعت اقدام شود.

26) برای جلوگیری از پارگی یا سوراخ شدن عایق بندی، تا جایی که امکان دارد بلافاصله بعد از اجرای قیرگونی یا ایزوگام و تست آن، لایه نازک کاری نهایی اجرا شود.

3. آزمایشهای نوع سوم

طبق بند “ب” ماده 20 نشریه 4311، به منظور اطمینان از تطبیق مصالح با مشخصات فنی.

ماده 20. تجهیز کارگاه، تدارک مصالح، تجهیزات و ماشین آلات

ب) تأمین نیروی انسانی، مصالح و تجهیزات، ماشینآلات و ابزار به عهده پیمانکار است، مگر آنکه در اسناد و مدارک پیمان، ترتیب دیگری پیشبینیشده باشد.

اقدامات این ماده بر عهده چه کسی است؟

تجهیز کارگاه مطابق با ماده ۲۰ شرایط عمومی پیمان بر عهده پیمانکار است؛ اما این قاعده دارای استثنا نیز است و ممکن است در قرارداد پیمانکاری همانگونه که در ماده ۲۰ تصریح گردیده است شرط نمود که تجهیز کارگاه یا بخشی از این اقدام بر عهده کارفرما باشد و این امر منافاتی با شرایط عمومی پیمان نخواهد داشت.

تجهیزنکردن کارگاه از سوی پیمانکار چه ضمانت اجرایی دارد؟

ماده ۲۰ شرایط عمومی پیمان دراینخصوص سخنی به میان نیاورده است؛ اما مطابق بند ۳ ماده ۴۶ شرایط عمومی پیمان، اگر پیمانکار در مدتزمان تعیین شده اقدام به تجهیزکردن کارگاه ننماید موجب میشود که کارفرما این حق را داشته باشد تا قرارداد پیمانکاری را فسخ نماید.

شرایط فسخ قرارداد از سوی کارفرما به دلیل عدم تجهیز کارگاه چیست؟

بند ۳ ماده ۴۶ شرایط عمومی پیمان مقرر نموده است، کارفرما در صورتی میتواند قرارداد را به استناد عدم تجهیز کارگاه فسخ نماید که مبلغ در نظر گرفته شده که مربوط به زمان بعد از تحویل کارگاه است را به پیمانکار پرداخت نموده باشد، در این شرایط است که کارفرما میتواند قرارداد پیمانکاری را به استناد این ماده فسخ نماید.

جمعبندی ونتیجهگیری

جهت آشنایی کامل با ضوابط و قوانبن مربوط به “انواع آزمایشات در پروژههای عمرانی” به پکیج “مباحث مقررات ملی ساختمان” در بخش گنجینه فایل وبسایت مراجعه فرمایید