فورجینگ میلگرد یا جوش سر به سر و اجرای آن

آخرین بروزرسانی: 8 اسفند 1403

دسترسی سریع به عناوین

مقدمه

امروزه به دلیل مزایای متعدد جوش سر به سر میلگرد یا فورجینگ نسبت به سایر روشها، این فناوری در صنایع مختلف مورد استفاده قرار میگیرد. در طول نزدیک به یک قرن که از پیدایش این تکنیک میگذرد، روشهای گوناگونی برای کنترل کیفیت آن توسعه یافته است.

فورجینگ از حدود سال ۱۹۳۰ برای ن

خستین بار در کانادا مورد استفاده قرار گرفت. مهندسان این کشور از این روش، بهویژه در خطوط ریلی بهره میبردند. بااینحال، بیشترین پیشرفت در زمینه جوش سر به سر میلگرد در آمریکا و بهخصوص ژاپن رخ داده است. ژاپنیها، بهویژه در سه دهه اخیر، روشهای نوآورانهای برای کنترل کیفیت این فرآیند ابداع کردهاند که به موفقیتهای چشمگیری منجر شده است.

در ابتدای این مقاله، ابتدا به تعریف جوش سر به سر میلگرد پرداخته و نحوه عملکرد آن را بررسی میکنیم. سپس تفاوت این روش با سایر روشهای جوش میلگرد را تحلیل خواهیم کرد. در ادامه، با دستگاهها و ابزارهای موردنیاز برای اجرای این فرآیند آشنا شده و روش انجام آن را توضیح میدهیم. در بخش بعدی، مزایا و برتریهای جوش فورجینگ را بررسی خواهیم کرد. ازآنجاکه یکی از مهمترین کاربردهای این روش در ساختمانهای مسکونی است، ارزیابی کیفیت جوش آن نیز اهمیت ویژهای دارد. درنهایت، کاربردهای این فناوری در صنایع و سازههای مختلف مرور خواهد شد.

1. جوش سر به سر میلگرد یا فورجینگ چیست؟

جوش سر به سر میلگرد یا فورجینگ یکی از روشهای پیشرفته در صنعت ساختمانسازی است که نقش مهمی در افزایش استحکام و یکپارچگی سازههای بتنی ایفا میکند. این روش، یکی از مؤثرترین راهکارها برای رفع چالش اتصال آرماتورها در اسکلتهای بتنی محسوب میشود.

جوش فورجینگ میلگرد بهعنوان یک فناوری نوین، علاوه بر ایجاد استحکام و دوام بالا در اتصالات، از نظر اقتصادی نیز مقرونبهصرفهتر بوده و در مقایسه با سایر روشهای اتصال میلگرد، سرعت اجرایی بیشتری دارد.

اتصال صحیح میلگردها، یکی از مراحل اساسی در فرایند ساختوساز است. در صورتی که این مرحله بهدرستی انجام نشود، اجرای سایر بخشهای سازه نیز با مشکل مواجه خواهد شد. به همین دلیل، استفاده از روش جوش فورجینگ میلگرد میتواند نقش مهمی در بهبود کیفیت و استحکام کلی ساختمانها داشته باشد.

بهطورکلی، برای اتصال میلگردها به یکدیگر از سه روش اصلی استفاده میشود:

- اتصال همپوشانی یا اورلپ (Lap Joint): در این روش، دو میلگرد بهصورت همپوشان روی یکدیگر قرار گرفته و با کمک بتن و نیروی اصطکاک به هم متصل میشوند.

- اتصالات مکانیکی (Mechanical Joint): این روش شامل استفاده از قطعات مکانیکی مانند کوپلرها برای اتصال دو میلگرد به یکدیگر است.

- اتصال جوش سر به سر یا فورجینگ: در این روش، دو سر میلگرد تحت حرارت و فشار بالا به هم متصل شده و یک اتصال یکپارچه و مقاوم ایجاد میشود.

از میان این روشها، جوش فورجینگ به دلیل استحکام بالا، کاهش مصرف میلگرد و بهینهسازی فرآیند اجرا، گزینهای مناسب و کارآمد در ساخت سازههای مقاوم و بادوام محسوب میشود.

اتصال همپوشانی معمولاً برای میلگردهایی با قطر کمتر از 16 میلیمتر مورد استفاده قرار میگیرد، درحالیکه برای میلگردهای با قطر بیش از 16 میلیمتر، روشهای اتصال مکانیکی و جوش سر به سر به کار گرفته میشوند. بااینحال، در بیش از 90 درصد پروژهها، جوش سر به سر یا فورجینگ به اتصال مکانیکی (کوپلینگ) ترجیح داده میشود. علت این برتری را میتوان در کیفیت بالاتر و سایر مزایای این روش جستجو کرد که در ادامه به تفصیل بررسی خواهند شد.

همچنین، جوش سر به سر خود شامل روشهای مختلفی است، اما رایجترین و پرکاربردترین روش، جوشکاری به کمک فشار و حرارت است. امروزه، زمانی که از جوش فورجینگ میلگرد صحبت میشود، درواقع به همین روش خاص اشاره داریم که در این مقاله بهطور کامل توضیح داده خواهد شد.

2. ماهیت جوش سر به سر یا فورجینگ میلگرد

جوش سر به سر یا فورجینگ میلگرد، از نظر علمی، بهعنوان یک روش پیوند در حالت جامد شناخته میشود. این جوش بر اساس پیوند مولکولی میان دو میلگرد انجام میشود و برخلاف دیگر روشهای جوشکاری، در این فرآیند هیچ ماده جدیدی تولید نمیشود. در واقع، هدف از این روش، ایجاد یک اتصال محکم و مقاوم در ناحیه اتصال است که حتی از سایر قسمتهای میلگرد هم استحکام بیشتری دارد. به این معنی که نقطه اتصال دو سر میلگرد، در صورتی که فرآیند بهدرستی انجام شود، مقاومت و استحکام بیشتری نسبت به سایر نقاط میلگرد خواهد داشت.

فرآیند جوش فورجینگ شامل سه مرحله اصلی است:

- قرار دادن دو سر میلگرد درست روبهروی یکدیگر:

این مرحله یکی از اساسیترین و حساسترین قسمتهای فرآیند است. در این مرحله، دو میلگرد باید بهطور دقیق و درست در مقابل یکدیگر قرار بگیرند تا اتصال بهدرستی صورت گیرد. هر گونه عدم دقت در این مرحله میتواند منجر به اتصالات نامناسب و ضعیف شود که کیفیت نهایی جوش را تحتتأثیر قرار میدهد. - حرارت دادن میلگردها تا زمانی که به حالت خمیری برسند:

در این مرحله، میلگردها باید به دمایی خاص برسند که به آنها اجازه دهد وارد فاز پلاستیکی شوند، اما هنوز به نقطه ذوب نرسیدهاند. در واقع، این مرحله باعث میشود که میلگردها به حالت نرمتری تبدیل شوند تا تحت فشار بهراحتی به هم پیوند خورده و اتصال محکم و یکپارچهای ایجاد شود. حرارت دادن صحیح و دقیق در این مرحله اهمیت بالایی دارد، زیرا دمای مناسب برای انتقال به حالت خمیری بهطور مستقیم بر کیفیت پیوند و استحکام نهایی اتصال تأثیر میگذارد. - قطع حرارت و اعمال فشار برای پیوند مولکولی:

پس از آنکه میلگردها به دمای مناسب رسیدند و به حالت خمیری درآمدند، در این مرحله حرارتدهی متوقف میشود و فشار از دو طرف بر میلگردها اعمال میشود. این فشار باعث میشود که مولکولهای سطح میلگردها به هم پیوند خورده و اتصال مولکولی ایجاد شود. این مرحله باعث تشکیل یک اتصال بسیار محکم و مقاوم میشود که از هر نقطه دیگر میلگرد استحکام بیشتری دارد. این نوع جوش، برخلاف جوشهای معمولی که بر پایه ذوب فلز استوار هستند، اتصال را بهطور فیزیکی ایجاد میکند، که باعث میشود پیوند میان میلگردها بسیار قویتر باشد.

برخلاف جوشهای فیوژن معمول که در آن فلزات به حالت مایع در میآیند، جوش سر به سر میلگرد از نوع ذوبی نیست. در این فرآیند، میلگردها تنها تا دمایی بالاتر از نقطه تبلور مولکولیشان گرم میشوند، اما هنوز وارد فاز ذوب نمیشوند. این دما باعث میشود که میلگردها بهطور موقت به حالت پلاستیکی درآیند. این تغییر حالت بهگونهای است که میلگرد به اندازه کافی نرم میشود تا بهراحتی تحت فشار پیوند مولکولی برقرار کند. این روش بسیار کارآمد است و نیازی به ذوب کامل فلز ندارد، که در نتیجه احتمال عیوب و نقصهای جوش را کاهش میدهد.

یکی از چالشها و حساسیتهای خاص جوش سر به سر میلگرد، تشکیل اکسیدهای فلزی روی سطوح لبههای میلگردها در طول فرآیند جوش است. این پدیده ممکن است در اثر حرارتدهی نادرست، دماهای نامناسب یا شرایط محیطی نامطلوب رخ دهد. اکسیدهای فلزی بهویژه اکسید روی میتوانند در سطوح میلگردها تشکیل شوند و اگر این اکسیدها به بافت منطقه جوش وارد شوند، میتوانند باعث ضعف در اتصال و کاهش کیفیت آن شوند. به همین دلیل، کنترل دقیق دما، پیوستگی حرارتدهی و رعایت شرایط مناسب محیطی برای جلوگیری از تشکیل این اکسیدها بسیار مهم است. اکسیدها میتوانند بهعنوان یک مانع برای ایجاد پیوند مولکولی قوی عمل کرده و در نتیجه، استحکام جوش را بهشدت کاهش دهند. به این ترتیب، توجه به جزئیات فرآیند و رعایت استانداردهای دقیق در طول جوشکاری فورجینگ ضروری است تا از ایجاد مشکلاتی مانند تشکیل اکسیدهای مضر جلوگیری شود و اتصال مطلوبی حاصل گردد.

3. مزایای جوش فورجینگ یا سر به سر میلگرد

همانطور که اشاره شد، بیش از 90 درصد از پروژههای اتصال میلگرد با قطر بیش از 16 میلیمتر در کشورهای صنعتی مانند ژاپن از روش جوش سر به سر میلگرد استفاده میکنند. این استقبال گسترده به دلیل مزایای متعددی است که این روش نسبت به سایر روشها دارد. در ادامه به برخی از این مزایا اشاره میکنیم:

1. ساده، آسان و قابل دسترس

اولین و یکی از مهمترین مزایای جوش سر به سر میلگرد، سادگی و سهولت انجام این فرآیند است. این فرآیند بهطور کلی ساده است و ابزارهای مورد نیاز برای اجرای آن معمولاً در دسترس هستند. البته باید توجه داشت که برای انجام جوش بهصورت بیعیب و نقص، مهارت کارکنان و دانش فنی آنها از شرایط ایدهآل جوش سر به سر بسیار اهمیت دارد. در واقع، موفقیت این روش به میزان زیادی به توانایی و دقت جوشکارها بستگی دارد. اگرچه برخی افراد به وابستگی زیاد این روش به مهارت اجراکنندگان اشاره کرده و آن را بهعنوان نقطه ضعفی برای این روش میشمارند، باید یادآور شد که در سایر روشها نیز در صورت نبود مهارت کافی در جوشکار، نتیجه مطلوب بهدست نخواهد آمد.

2. اطمینان و امنیت بالا

اگر جوش سر به سر با دقت و حساسیت بالا مراحل کنترل کیفیت را طی کند، میتوان آن را روشی بسیار مطمئن و کارآمد دانست. جوشهای حاصل از این روش در مقایسه با سایر روشها مقاومت فشاری و کششی بیشتری دارند. این ویژگی باعث میشود که اتصال ایجادشده از استحکام بالاتری برخوردار باشد و در برابر فشار و کششهای ناشی از بارهای سازهای مقاومت خوبی از خود نشان دهد. بنابراین، استفاده از این روش میتواند تضمینکننده اتصالهای مقاوم و ایمن در سازههای بتنی باشد.

3. کاهش حجم محل جوش

در روش جوش سر به سر، برخلاف روشهای همپوشانی، مکانیکی یا جوشهای فیوژن، محل اتصال دو میلگرد تغییر زیادی نسبت به خود میلگردها ندارد و از سطح اضافی کمتری برخوردار است. این ویژگی خود مزایای متعددی را به دنبال دارد. اولین مزیت این است که باعث کاهش وزن سازه میشود، که خود موجب بهبود امنیت و استحکام کلی آن میگردد. دومین مزیت این است که پیوند بین میلگردها و بتن بهطور یکنواختتری برقرار میشود. این پیوند یکنواختتر باعث استحکام بیشتر بتن و انتقال بهتر انواع فشار به میلگردها میشود، که در نتیجه مقاومت کلی سازه در برابر بارهای مختلف افزایش مییابد.

4. صرفهجویی در مصرف میلگرد

در روشهای دیگر جوشکاری، معمولاً بخشی از طول میلگرد در فرآیند جوش از بین میرود و دور ریخته میشود. اما در روش جوش فورجینگ، میزان مصرف میلگرد بهطور قابلملاحظهای کاهش مییابد. طبق برخی برآوردها، مصرف میلگرد در این روش میتواند تا 30 درصد کاهش یابد. علاوه بر این، میلگردهایی که در اثر بریده شدن به ضایعات تبدیل میشوند، بهراحتی میتوانند دوباره جوش داده شده و بهعنوان میلگردهای جدید مورد استفاده قرار گیرند. این ویژگی باعث میشود که ضایعات کمتر و بهرهوری بیشتری از میلگردها حاصل شود.

5. مقرون به صرفه بودن

جوش فورجینگ میلگرد بهطور قابلتوجهی مقرونبهصرفه است. ابزار مورد نیاز برای این روش بهراحتی در دسترس است و هزینههای آن معمولاً پایینتر از سایر روشهای جوشکاری است. همچنین، سرعت اجرای این فرآیند نسبتاً بالاست که موجب کاهش زمان و هزینههای اجرایی میشود. در کنار این مزایا، کاهش ضایعات و مصرف میلگرد در این روش نیز به اقتصادیتر شدن آن کمک میکند. برای مثال، قیمت میلگرد 12 متری تولیدشده از کارخانه معمولاً بالاتر از قیمت میلگردهای ضایعاتی است که در عملیات جوش سر به سر به کار میروند. در نتیجه، استفاده از این روش میتواند منجر به کاهش هزینههای پروژههای ساختمانی شود و از نظر اقتصادی به نفع کارفرمایان و سازندگان باشد.

4. معایب جوش فورجینگ

در دهه 60 میلادی، جوش فورجینگ یکی از رایجترین روشهای اتصال میلگردها به یکدیگر بود. در آن زمان، مهندسان عمران بر این باور بودند که با استفاده از این روش، استحکام و دوام سازهها افزایش مییابد و از طرفی، عدم استفاده از اورلپ میلگردها موجب کاهش هزینهها و صرفهجویی اقتصادی میشود.

اما با گذشت زمان و انجام بررسیهای دقیقتر، معایب این روش نیز مشخص شد و به همین دلیل، استفاده از جوش فورجینگ کاهش یافت. متاسفانه در کشورهایی مانند ایران، این روش هنوز بهطور گستردهای مورد استفاده قرار میگیرد و بهعنوان یکی از بهترین و متداولترین روشهای اتصال میلگردها شناخته میشود. برای درک بیشتر معایب این روش، به نکات زیر توجه کنید:

1. مشکل کنترل حرارت

استفاده از گاز استیلن برای ایجاد حرارت مورد نیاز در جوش سر به سر میلگرد، کنترل دقیق میزان حرارت را به امری دشوار تبدیل کرده است. عدم توانایی در کنترل صحیح حرارت میتواند تأثیر منفی بر کیفیت جوش بگذارد و باعث ضعف در استحکام اتصالها شود. این موضوع یکی از اصلیترین معایب جوش فورجینگ بهشمار میرود.

2. نیاز به نیروی کار متخصص

دستگاههایی که برای جوش فورجینگ میلگرد بهکار میروند نیازمند نیروی کار با تخصص و تجربه بالا هستند. اگر از نیروی تازهکار یا کمتجربه برای انجام این عملیات استفاده شود، کیفیت نهایی سازه کاهش مییابد و اتصالها ممکن است بهاندازه لازم مقاوم نباشند. بنابراین، این روش به مهارتهای خاصی نیاز دارد که در صورت عدم وجود این مهارتها، کارایی لازم را نخواهد داشت.

3. بیقانون بودن فرآیند حرارتدهی

زمانی که دو میلگرد برای جوشکاری حرارت داده میشوند، این فرآیند اغلب بهصورت تقریبی و بدون قوانینی ثابت انجام میشود که این موضوع میتواند منجر به بروز مشکلات در کیفیت نهایی جوش شود. تغییرات در زمان حرارتدهی میتواند بهطور مستقیم بر نتیجه نهایی تأثیر بگذارد و باعث کاهش کیفیت جوش شود. برای دستیابی به نتیجه مطلوب در این مرحله، نیروی کار مجرب و با تجربه ضروری است.

4. تغییرات ساختاری و کاهش مقاومت میلگرد

زمانی که از روش فورجینگ برای جوش دادن میلگردها استفاده میشود، این عمل ممکن است منجر به تغییرات ساختاری در مقطع میلگرد شود که این تغییرات میتواند مقاومت میلگرد را کاهش دهد. بهویژه میلگردهایی که با این روش به هم متصل شدهاند، ممکن است در برابر باد و نیروهای خارجی حساستر شوند و مقاومت کمتری نسبت به فشارهای جانبی نشان دهند.

5. تأثیر شرایط آب و هوایی

یکی از عواملی که میتواند بر کیفیت نهایی جوش فورجینگ تأثیر بگذارد، شرایط جوی و آب و هوا است. در مناطق سردسیر، کیفیت جوش فورجینگ معمولاً پایینتر است و احتمال شکنندگی بیشتر میشود. این تفاوت در کیفیت جوش میان مناطق سردسیر و گرمسیر میتواند به دلیل شرایط متفاوت محیطی و دمای پایین در زمان جوشکاری باشد.

6. تأثیر دمای محیط بر زمان سرد شدن محل جوش

دمای محیط اطراف جوشکاری تأثیر زیادی بر زمان سرد شدن محل جوش دارد. اگر محل جوشکاری سریع سرد شود، این موضوع میتواند منجر به کاهش کیفیت جوش و افزایش احتمال شکنندگی در ناحیه جوش گردد. این امر بهویژه در مناطق سردسیر که دمای محیط پایین است، میتواند یک چالش جدی برای جوش فورجینگ باشد.

7. نیاز به فشار یکنواخت برای جوش

در روش فورجینگ، فشار اعمالشده برای جوش دو سر میلگرد باید کاملاً یکنواخت باشد. اگر به هر دلیلی فشار در بعضی نواحی کمتر از قسمتهای دیگر باشد، جوش بهطور یکنواخت نخواهد شد و اتصال بهدرستی شکل نمیگیرد. این تغییرات در فشار میتواند موجب کاهش استحکام میلگرد و آسیب به کیفیت کلی جوش شود.

در نتیجه، باوجود اینکه جوش فورجینگ دارای مزایای زیادی است، معایب و چالشهای خاص خود را نیز دارد که باید در نظر گرفته شوند.

5. دستگاه جوش فورجینگ

برای اجرای عملیات جوشکاری میلگرد به روش جوش فورجینگ یا جوش سر به سر میلگرد، نیاز به مجموعهای از دستگاهها و ابزارهای ویژه است که هر یک نقش مهمی در فرآیند جوشکاری ایفا میکنند. در اینجا به مهمترین دستگاهها و اجزای مورد نیاز در این فرآیند اشاره میکنیم:

1. دستگاه برش سرد

برای دستیابی به بهترین نتیجه در جوش فورجینگ، سطح مقطع میلگرد باید کاملاً صاف و صیقلی باشد. وجود هرگونه آسیب، مانند زنگ زدگی، خوردگی یا له شدگی، میتواند مانع از دریافت نتیجه مطلوب شود. بنابراین، قبل از انجام جوش سر به سر، از دستگاه برش سرد برای ایجاد سطح مقطع صاف استفاده میشود. استفاده از دیگر دستگاههای برش توصیه نمیشود، زیرا ممکن است خطرات زیادی به همراه داشته باشد و کیفیت فرآیند جوش را کاهش دهد.

2. میله نگهدارنده میلگرد (کلمپ)

میله نگهدارنده میلگرد که به آن کلمپ نیز گفته میشود، برای قرار دادن دو میلگرد در یک راستا و ثابت نگهداشتن آنها استفاده میشود. این دستگاه شامل اجزای مختلفی است، از جمله کلگی، فک ثابت، فک متحرک، پیچهای تنظیم و پیچهای نگهدارنده. این اجزا بهطور دقیق میلگردها را در موقعیت صحیح قرار میدهند تا فرآیند جوشکاری بهدرستی انجام شود.

3. دستگاه اعمال فشار

دستگاه اعمال فشار یکی از اجزای اصلی برای جوش فورجینگ موفق است. این دستگاه با استفاده از فشار روغن و به کمک سیلندر هیدرولیک، نیروی لازم برای اتصال میلگردها را اعمال میکند. این دستگاه قابلیت تنظیم فشار را دارد و بسته به قطر میلگرد میتوان فشار را تنظیم کرد. شیر تنظیم فشار بهصورت دستی کار میکند و باید به دقت کنترل شود تا فشار مناسب برای جوش فورجینگ اعمال گردد.

4. مخزنها، لولهها، شیرها و فشارسنجها

در فرآیند فورجینگ، به دو مخزن برای گازهای استیلن و اکسیژن نیاز است. مخزن اول برای نگهداری گاز استیلن و مخزن دوم برای گاز اکسیژن است. هر یک از این مخازن باید دارای شیر عبور گاز جداگانه و فشارسنج مخصوص خود باشند. لولههای مخصوصی برای انتقال گازها از مخازن به مشعل استفاده میشود. این مخازن باید دارای مانومترهایی با دو درجه مختلف باشند؛ یکی برای نشان دادن فشار گاز داخل مخزن و دیگری برای نشان دادن فشار گاز خروجی از مخزن. فشار مخزن اکسیژن باید بین 5 تا 7 بار و فشار مخزن استیلن باید 0.5 بار باشد تا عملیات جوشکاری بهطور موثر انجام شود.

5. مشعل

مشعل نقش حیاتی در جوش فورجینگ دارد. گازهای استیلن و اکسیژن از طریق لولهها به مشعل هدایت میشوند و در آنجا با هم ترکیب میشوند. این مخلوط گازی قابلیت اشتعال دارد و برای گرم کردن سر میلگرد و نرم و خمیری کردن آن استفاده میشود. مشعل دارای شیرهای تنظیم است که با تنظیم میزان خروجی گازهای اکسیژن و استیلن، میتوان ویژگیهای شعله را تغییر داد. این تغییرات بستگی به نیاز پروژه و ویژگیهای مورد نظر دارد.

شیرهای تنظیمی که روی مشعل قرار دارند معمولاً به رنگ آبی (برای اکسیژن) و قرمز (برای استیلن) هستند و وظیفه کنترل خروجی گازها را بر عهده دارند. دیگر اجزای مهم مشعل عبارتند از:

- شیرهای یکطرفه: این شیرها مانع ورود دوباره شعله به داخل مخزن و شیلنگها میشوند و از وقوع حوادث جدی جلوگیری میکنند.

- دسته مشعل و کلید فرمان: این قطعهها به کاربر کمک میکنند تا تسلط بیشتری بر عملیات جوشکاری داشته باشد و دقت کار افزایش یابد.

- حلقه آتش یا نازلهای جوش: نازلهای جوش مسئول پخش یکنواخت گرما در اطراف میلگرد هستند. این نازلها سایزهای مختلفی دارند، زیرا میلگردها در اندازههای مختلف تولید میشوند و هر سایز به نازل مخصوص خود نیاز دارد.

استفاده صحیح از این دستگاهها و اجزا برای موفقیت در جوش فورجینگ و دستیابی به نتایج با کیفیت بالا ضروری است. هر یک از این دستگاهها با دقت و توجه به جزئیات عملکرد خود، به فرآیند جوش کمک میکنند تا بهطور مؤثر و ایمن انجام شود.

6. تست جوش فورجینگ میلگرد

کیفیت جوش فورجینگ در اتصال میلگردها از اهمیت بسیار بالایی برخوردار است زیرا استحکام کلی ساختمان به مقاومت میلگردهای بهکار رفته در آن بستگی دارد. اگر جوش فورجینگ بهدرستی انجام نشود، ممکن است آسیبهای مالی و حتی جانی فراوانی در پی داشته باشد. بنابراین، برای اطمینان از کیفیت این جوشها، انجام تستهای مختلف ضروری است. در ادامه به انواع تستهای رایج برای کنترل کیفیت جوش فورجینگ اشاره میکنیم:

1. تست دیداری

اولین مرحله برای بررسی کیفیت جوش فورجینگ، تست دیداری است. در این مرحله، با توجه به شکل ظاهری محل جوش، عیوب احتمالی بررسی میشود. در یک جوش استاندارد، باید قطر قسمت جوشکاری شده بهطور ملایم از قطورترین قسمت تا قطر میلگرد کاهش یابد. اگر حرارت بیشتر از حد استاندارد باشد یا فشار پمپ به درستی تنظیم نشود، این شیب ملایم در جوشکاری مشاهده نخواهد شد. در چنین شرایطی، در صورت وارد آمدن فشار یا کشش، احتمال شکستن میلگرد از محل جوش وجود دارد. بنابراین، تست دیداری بهعنوان اولین مرحله از بررسی کیفیت جوش، اهمیت فراوانی دارد.

2. تست کششی

تست کششی بهمنظور بررسی استحکام جوش فورجینگ انجام میشود. در این تست، دو سر میلگردهای جوشخورده با دستگاهی کشیده میشوند. اگر از محل جوش، شکستگی رخ دهد، این نشاندهنده ضعف در کیفیت جوش است. اما اگر شکستگی از نقاط دیگر میلگرد و نه از محل جوش صورت گیرد، به این معنی است که جوش فورجینگ با کیفیت مطلوبی انجام شده است. این تست بهویژه برای ارزیابی مقاومت جوش در برابر کشش و بررسی صحت فرآیند جوشکاری اهمیت دارد.

3. تست خمش

تست خمش یکی از موثرترین روشها برای ارزیابی کیفیت جوش فورجینگ است. در این تست، میلگردها از محل جوشکاری تا زاویه 90 درجه با استفاده از دستگاه خمکن هیدرولیکی خم میشوند. اگر در حین این خمکردن هیچ ترک یا شکستگی مشاهده نشود، جوش فورجینگ میلگردها با کیفیت بالا انجام شده است. در صورتی که هر گونه ترک یا آسیب مشاهده گردد، این نشان میدهد که جوش سر به سر میلگردها از کیفیت لازم برخوردار نبوده و نیاز به بررسی و اصلاح دارد.

این تستها بهطور کلی، ابزارهایی هستند برای اطمینان از اینکه جوش فورجینگ به درستی انجام شده و میلگردها بهطور مؤثر و مقاوم به هم متصل شدهاند. تستهای مختلف میتوانند نقاط ضعف احتمالی را شناسایی کرده و از بروز مشکلات ساختاری در آینده جلوگیری کنند.

7. روش انجام عملیات فورجینگ میلگرد

عملیات جوش فورجینگ میلگرد یکی از تکنیکهای پیچیده و مهم در صنعت ساختمانسازی است که برای اتصال دو میلگرد بهصورت سر بهسر استفاده میشود. این عملیات شامل مراحل مختلفی است که هرکدام باید با دقت و رعایت اصول فنی انجام شود تا کیفیت و ایمنی بالایی حاصل گردد. در ادامه به شرح مراحل مختلف این فرآیند خواهیم پرداخت:

1. تمیز کردن مقاطع میلگرد

قبل از شروع عملیات، مقاطع میلگردها باید از هرگونه آلودگی نظیر زنگزدگی، خوردگی و چربی پاک شوند. این مرحله بهمنظور جلوگیری از اکسیداسیون و کاهش کیفیت جوش انجام میشود. برای این کار، میتوان از مواد شوینده استاندارد استفاده کرد یا بهوسیله دستگاه برش، قسمت کوچکی از دو میلگرد را بهطور صاف و یکدست برش داد. این برش باید بلافاصله قبل از شروع مرحله حرارتدهی انجام شود تا از جذب مجدد آلودگیها و اکسیداسیون جلوگیری شود.

2. مرحله حرارتدهی

در این مرحله، دو میلگرد با استفاده از گیرههای نگهدارنده در مقابل یکدیگر قرار میگیرند. این گیرهها، میلهها را ثابت نگه میدارند و بعد از تنظیم موقعیت میلگردها، پیچها و بستها محکم میشوند تا در حین فرآیند حرکت نکنند.

سپس دو کپسول گاز اکسیژن و اکسیاستیلن وارد فرآیند میشوند. این گازها از نازلهای مخصوص به مشعل هدایت شده و در این نازلها با یکدیگر ترکیب میشوند. تنظیم فشار گازهای اکسیژن و استیلن از طریق فشارسنجهای موجود در هر کپسول انجام میشود. برای گاز اکسیژن فشار خروجی باید بین 5 تا 7 بار و برای گاز استیلن فشار 0.5 بار در نظر گرفته شود.

پس از ترکیب گازها و تنظیم فشار، شعله حاصل از مشعل باید دمای میلگردها را تا حدود 1200 تا 1300 درجه سانتیگراد افزایش دهد. این دما باعث میشود که میلگردها نرم شده و آماده عملیات فورجینگ شوند. زمان لازم برای حرارتدهی به میلگردها بستگی به قطر آنها دارد و برای میلگردهای نازک ممکن است کمتر از یک دقیقه و برای میلگردهای ضخیمتر تا سه دقیقه به طول بیانجامد.

3. مرحله اعمال فشار هیدرولیکی

پس از اینکه میلگردها به دمای مورد نظر رسیدند و به حالت خمیری درآمدند، نوبت به دستگاه اعمال فشار هیدرولیکی میرسد. این دستگاه که شامل پمپهای هیدرولیکی و شیرهای تنظیم فشار است، به انتهای دو میلگرد فشار وارد میکند تا آنها بهطور کامل به هم متصل شوند.

در این مرحله، فشار باید بهطور یکنواخت و از هر دو طرف میلگردها وارد شود تا اتصال بهدرستی صورت گیرد. فشار مورد نیاز به ازای هر سانتیمتر مربع از مقطع میلگرد، حدود 300 تا 400 بار است. این فشار هیدرولیکی باعث میشود که قسمتهای خمیری میلگردها به هم فشرده شده و جوش فورجینگ کامل شود.

- نکات ایمنی و کنترل کیفیت

در تمامی مراحل این فرآیند، ایمنی و کنترل کیفیت باید در اولویت قرار گیرد. از آنجا که عملیات جوش فورجینگ نیازمند دقت بالا در تنظیمات فشار، دما و ترکیب گازها است، تجربه و مهارت فرد مسئول بسیار مهم است. همچنین، باید از سلامت تجهیزات مانند نازلها و شیرهای تنظیم اطمینان حاصل کرد تا از خطرات احتمالی مانند انفجار جلوگیری شود.

عملیات جوش فورجینگ میلگرد بهعنوان یک فرآیند پیچیده و حساس نیازمند رعایت دقیق مراحل و استانداردهای فنی است. از تمیزکاری دقیق میلگردها تا حرارتدهی و اعمال فشار هیدرولیکی، هر مرحله باید با دقت انجام شود تا جوش سر به سر با کیفیت بالا حاصل گردد و اتصالهای محکم و ایمنی برای ساخت سازههای مقاوم ایجاد شود.

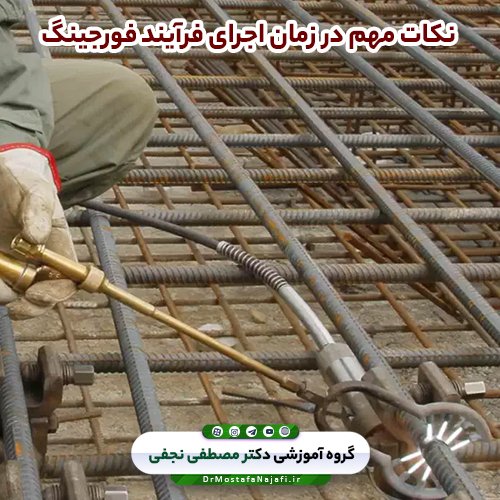

8. نکات مهم در زمان اجرای فرآیند فورجینگ

اگر قصد دارید از روش جوش سربهسر میلگرد یا جوش فورجینگ میلگرد برای اتصال میلگردها در سازهها و ساختمانها استفاده کنید، رعایت نکات فنی و ایمنی در زمان اجرا بسیار اهمیت دارد. در ادامه به برخی از این نکات کلیدی اشاره خواهیم کرد:

1. پمپ هیدرولیک جوشکاری و قدرت آن

پمپ هیدرولیکی مورد استفاده باید قادر به افزایش فشار تا 40 مگاپاسکال باشد. این پمپ باید به یک شیر تنظیم فشار مجهز باشد تا امکان تنظیم دقیق فشار در اندازه دلخواه فراهم شود. فشار مناسب برای اتصال میلگردها بسیار حائز اهمیت است و باید با دقت تنظیم شود تا جوشکاری با کیفیت انجام شود.

2. اره جوشکاری

در انتخاب اره جوشکاری، دقت بسیار مهم است. اره باید از دقت بالایی برخوردار باشد تا هیچگونه آسیب یا لطمهای به میلگردها وارد نشود. ارههای با کیفیت پایین ممکن است باعث برشهای نامنظم یا آسیب به سطح میلگرد شوند که میتواند کیفیت جوش را تحت تاثیر قرار دهد.

3. گیره جوشکاری

برای همراستا کردن میلگردها و اطمینان از درست بودن موقعیت آنها در حین فرآیند جوشکاری، استفاده از گیرههای جوشکاری ضروری است. بیشتر شرکتها از گیرههایی استفاده میکنند که خود تولید کردهاند، اما در هر صورت، مهم است که کیفیت گیرهها مناسب باشد. گیرهها باید توانایی نگهداشتن میلگردها بهطور ثابت و دقیق در حین فرآیند جوشکاری را داشته باشند.

4. آلیاژ مشعل دستگاه جوشکاری

در زمان استفاده از مشعل دستگاه جوشکاری فورجینگ، توجه به نوع آلیاژ استفاده شده برای ساخت مشعل بسیار اهمیت دارد. آلیاژ مشعل باید به گونهای باشد که در معرض حرارت بسیار بالا باعث برعکس سوختن گاز استیلن در مشعل نشود. سوختن نادرست گاز میتواند باعث کاهش کیفیت جوش و حتی ایجاد خطرات ایمنی شود.

برای اجرای موفق و ایمن جوش فورجینگ میلگرد، باید تمامی نکات فنی و ایمنی مورد توجه قرار گیرند. این نکات شامل انتخاب تجهیزات مناسب با ویژگیهای خاص، نظارت دقیق بر فرآیند و کنترل شرایط مختلف همچون فشار و دما هستند. رعایت دقیق این موارد، به کیفیت و ایمنی بالای جوشکاری و در نهایت ساخت سازههای مقاوم و ایمن کمک خواهد کرد.

جمعبندی و نتیجهگیری

در نهایت، استفاده از روش جوش فورجینگ میلگرد بهعنوان یکی از تکنیکهای پیشرفته و اقتصادی برای اتصال میلگردها در سازهها، نیازمند دقت بالا در مراحل مختلف فرآیند است. این روش به دلیل داشتن مزایای قابل توجه همچون مقاومت بالا و سرعت بالای انجام عملیات، در صنایع ساختمانی و مهندسی بسیار محبوب است.

برای دستیابی به نتیجهای با کیفیت مطلوب، رعایت نکات فنی و ایمنی ضروری است. انتخاب تجهیزات مناسب همچون پمپ هیدرولیک، اره جوشکاری دقیق، گیرههای مناسب برای همراستایی میلگردها و آلیاژ مناسب مشعل، از مهمترین عواملی هستند که باید در نظر گرفته شوند. همچنین، مراحل مختلف جوشکاری از جمله تمیز کردن سطح میلگردها، حرارتدهی صحیح و اعمال فشار هیدرولیکی با دقت فراوان باید انجام شود.

نتیجهگیری نهایی این است که برای اجرای موفقیتآمیز جوش فورجینگ میلگرد، توجه به جزئیات و استفاده از تجهیزات و تکنیکهای استاندارد، میتواند کیفیت جوش را تضمین کرده و ایمنی سازههای ساختهشده را تأمین کند. این فرآیند، در صورتی که بهدرستی و با دقت اجرا شود، میتواند در کاهش هزینهها و افزایش مقاومت سازهها نقش مهمی ایفا کند.

جهت آشنایی کامل با “جوشکاری” به جزوه آموزشی “عیوب جوشکاری” و جهت آشنایی بیشتر با قوانین و ضوابط مربوط به این مقاله به “اتصال میلگردهای فولادی جوشکاری شده به روش فشاری گازی فورجینگ (استاندارد 22442) | مصوب سال 1396” در پکیج “استاندارهای صنعت ساخت” در بخش گنجینه فایل وبسایت مراجعه فرمایید.