متره باز؛ آنالیز نفرات، مقادیر و زمان اجرای فعالیتها

کاربر گرامی، لطفا پرسشهای خود را در انتهای صفحه قسمت پرسش و پاسخ بپرسید.

آخرین بروز رسانی: ۲۱ مرداد ۱۴۰۴

مقدمه

متره باز عملیات ساختمانی به چه صورتی انجام میشود؟ مقدار مصالح و مدتزمان لازم در عملیات اجرایی چقدر است؟

آگاهی از کلیات متره و برآورد، مقادیر اجرایی عملیات مختلف و مدتزمان موردنیاز برای هر مرحله از ساختوساز، از موضوعات اساسی در مدیریت پروژههای ساختمانی است. این اطلاعات نهتنها برای مهندسان و مجریان پروژه اهمیت دارد، بلکه کارفرمایان و پیمانکاران نیز با داشتن درک دقیق از میزان مصالح و زمان اجرای عملیات، میتوانند فرآیند برنامهریزی و اجرای پروژه را با دقت و کارایی بیشتری مدیریت کنند. داشتن این دادهها به ما امکان میدهد که عملیات اجرایی را بدون اتلاف منابع، کمبود مصالح یا تأخیر در مراحل مختلف انجام دهیم. در غیر این صورت، ناهماهنگی در تأمین مصالح یا عدم پیشبینی دقیق زمانبندی، میتواند مشکلاتی از قبیل افزایش هزینههای پروژه، هدررفت مصالح و یا حتی توقف کارگاه را به همراه داشته باشد.

از سوی دیگر، تنظیم برنامه تأمین مصالح بر اساس متره دقیق، باعث میشود که پروژه با کمترین میزان وقفه پیش برود. اگر مقدار مصالح کمتر از حد نیاز تهیه شود، عملیات اجرایی متوقف شده و زمانبندی پروژه دچار اختلال خواهد شد. در مقابل، تأمین بیشازحد مصالح نیز باعث افزایش هزینههای اضافی، اشغال فضای انبار و در برخی موارد، هدررفت مصالح مصرفنشده میشود. بنابراین، یک محاسبه دقیق و اصولی در مرحله متره باز، نقش اساسی در بهینهسازی هزینهها و مدیریت کارگاه دارد.

در این مقاله، بهطور جامع و دقیق، نحوه متره باز در عملیات ساختمانی مورد بررسی قرار میگیرد. این روش شامل محاسبه مقادیر اجرایی برای بخشهایی همچون بتنریزی، کاشیکاری و سایر فعالیتهای اجرایی ساختمان است. علاوه بر این، برای درک بهتر روشهای محاسبه، مثالهای کاربردی متنوعی ارائه خواهد شد. هدف این است که مخاطبان با مطالعه این مطلب، دانش عملی لازم برای انجام متره باز را به دست آورده و بتوانند آن را در پروژههای خود بهدرستی به کار بگیرند. امیدواریم که این مقاله برای شما مفید باشد و بتوانید از مطالب ارائهشده در روند اجرایی پروژههای خود بهرهمند شوید.

۱. متره باز عایقهای رطوبتی

عایقکاری، فرایندی است که بهمنظور ایجاد یک لایه محافظ برای پشتبام، دیوارها، کف، تأسیسات و لولهها انجام میشود تا از نفوذ آب و رطوبت جلوگیری کند. این رطوبت میتواند از طریق خاک، بارندگی یا حتی نشت آب در بخشهای مختلف ساختمان ایجاد شده و از راه بدنه یا سطح دیوار، زمین و پی به سازه نفوذ کند. عدم کنترل مناسب رطوبت میتواند آسیبهای جدی به ساختمان وارد کند که در طولانیمدت باعث افزایش هزینههای تعمیر و نگهداری خواهد شد.

یکی از کاربردهای اصلی عایقهای رطوبتی، جلوگیری از تأثیرات نامطلوب رطوبت بر ساختار ساختمان است. دیوارهایی که در معرض رطوبت قرار میگیرند، ممکن است دچار تورم و تخریب روکشهای گچی شوند. علاوه بر این، وجود رطوبت میتواند موجب ترکخوردگی سطح دیوارها و کف شده و محیطی مناسب برای رشد قارچ و کپک فراهم کند. در فصل زمستان، نفوذ آب به سطوح مختلف ساختمان ممکن است به یخزدگی منجر شود و در نهایت، اجزای نماکاری مانند آجر، سنگ و اندودها را فرسوده و تخریب کند. همچنین، رطوبت بهمرورزمان باعث زنگزدگی قطعات فلزی و پوسیدگی چوبهای بهکاررفته در ساختمان میشود که این امر عمر مفید سازه را کاهش میدهد.

عایقهای رطوبتی معمولاً بهصورت لایههایی با ضخامتهای متفاوت طراحی شده و به اشکال مختلفی مانند مایع، پودر، رولی یا صفحهای در بازار عرضه میشوند. این عایقها از مواد متنوعی ساخته شدهاند که هرکدام بسته به ترکیباتشان در بخشهای مختلف ساختمان کاربرد دارند. انتخاب نوع مناسب عایق تأثیر مستقیمی بر عملکرد و ماندگاری آن دارد. برخی از این عایقها بهگونهای طراحی شدهاند که علاوه بر ممانعت از نفوذ آب، خاصیت انعطافپذیری داشته و در برابر تغییرات دمایی مقاوم باشند.

در ادامه، به بررسی انواع پرکاربرد عایقهای رطوبتی و شیوه محاسبه متره باز آنها پرداخته خواهد شد. این بررسی شامل نحوه تعیین مقدار موردنیاز هر نوع عایق و همچنین روشهای اجرایی آن در قسمتهای مختلف ساختمان است.

۱.۱. متره باز ایزوگام

عایق ایزوگام، یکی از رایجترین و پرکاربردترین روشهای محافظت از سطوح در برابر رطوبت است. این نوع عایق بهصورت لایهای پیشساخته از ترکیب قیر و الیاف مصنوعی تهیه شده و برای چسباندن آن به سطوح از چسبانندههای مخصوص یا حرارت مستقیم استفاده میشود. به دلیل ساختار ترکیبی خود، ایزوگام از نفوذ آب و رطوبت جلوگیری کرده و مانع از تخریب سطوح زیرین میشود.

یکی از مهمترین مزایای ایزوگام، سبک بودن آن است؛ وزن هر مترمربع از این عایق تقریباً ۱ کیلوگرم است که در مقایسه با روشهای سنتی مانند قیرگونی، بار اضافی به سازه تحمیل نمیکند. همچنین، ایزوگام مقاومت بالایی در برابر تغییرات دمایی دارد و میتواند سرما و گرمای شدید را بدون ترکخوردگی و پوسیدگی تحمل کند. خاصیت انعطافپذیری این عایق، بهویژه به دلیل وجود لایه پلیاستر در ساختار آن، باعث افزایش دوام و مقاومت در برابر فشارهای وارده و همچنین انبساط و انقباض ساختمان میشود. این ویژگیها موجب شده که ایزوگام بهعنوان یکی از روشهای استاندارد و مقرونبهصرفه برای عایقکاری شناخته شود.

بااینحال، ایزوگام نیز مانند هر مصالح دیگری دارای معایب خاص خود است. یکی از مهمترین مشکلات آن، کاهش کیفیت و فاسد شدن در صورت عدم نگهداری مناسب است. این عایق باید بهصورت عمودی و در دمای بین ۵ تا ۳۵ درجه سانتیگراد نگهداری شود، در غیر این صورت، بعد از ۶ ماه کارایی خود را از دست خواهد داد. همچنین، قیمت ایزوگام نسبت به روشهایی مانند قیرگونی بالاتر است که ممکن است در پروژههای با متراژ بالا، هزینههای اجرایی را افزایش دهد.

۲.۱. محاسبه مقدار ایزوگام موردنیاز

برای تعیین مقدار ایزوگام موردنیاز یک سطح، ابتدا باید ابعاد دقیق آن را اندازهگیری کرد و مساحت کل را محاسبه نمود. سپس مقدار بهدستآمده در عدد ۱.۲ ضرب میشود تا مقدار نهایی ایزوگام موردنیاز مشخص گردد.

- دلیل اضافه کردن ۲۰ درصد به مقدار ایزوگام چیست؟

این افزایش شامل دو بخش اصلی است:

- ۱۰ درصد اول مربوط به همپوشانی بین هر دو لایه ایزوگام است. لایه بالایی باید بهاندازه ۱۰ سانتیمتر روی نوار مشکیرنگ لایه زیرین قرار گیرد تا چسبندگی مناسبی ایجاد شود. اگر این همپوشانی بیش از حد استاندارد باشد، باعث کاهش کیفیت چسبندگی خواهد شد و در طول زمان، رطوبت از همان نقاط به لایههای زیرین نفوذ خواهد کرد.

- ۱۰ درصد دوم برای پوشش بخشهای خاصی مانند دیوارها، ناودانها، لایههای اضافی زیر کولر، اطراف دودکشها و میلگردها در نظر گرفته میشود که در عایقکاری نادیده گرفتن آنها میتواند موجب نفوذ آب گردد.

۳.۱. مدتزمان موردنیاز برای اجرای ایزوگام

یکی از نکات مهم در عایقکاری با ایزوگام، انتخاب زمان مناسب برای اجرا است. بهترین فصل برای نصب ایزوگام تابستان است، زیرا هوای گرم و خشک باعث چسبندگی بهتر ایزوگام به سطح شده و از ایجاد حباب یا جدا شدن لایهها جلوگیری میکند. وجود رطوبت هنگام نصب میتواند موجب عدم اتصال کامل ایزوگام به سطح شده و در بلندمدت باعث نفوذ آب از شکافهای ایجاد شده گردد. بنابراین، فصل تابستان تا اوایل پاییز بهترین زمان برای اجرای این نوع عایق محسوب میشود.

۴.۱. نیروی انسانی موردنیاز برای اجرای ایزوگام

برای نصب ایزوگام در یک بام با متراژ ۱۰۰ مترمربع، حداقل به ۳ نفر نیروی کار نیاز است:

- کارگر حملونقل: مسئول جابهجایی و انتقال رولهای ایزوگام به پشتبام

- کارگر نصاب: وظیفه داغ کردن و چسباندن ایزوگام را بر عهده دارد

- استادکار ماهر: نظارت بر اجرای صحیح عایقکاری و اطمینان از کیفیت نهایی کار

متره باز قیرگونی

قیرگونی یکی از قدیمیترین روشهای عایقکاری است که هنوز در بسیاری از پروژههای ساختمانی مورداستفاده قرار میگیرد. این روش شامل اجرای لایههای متوالی از قیر و گونی است که باعث ایجاد سطحی مقاوم در برابر نفوذ آب و رطوبت میشود.

۵.۱. مزایا و معایب قیرگونی

- چسبندگی بالا: قیر خاصیت نفوذپذیری بالایی دارد و بهخوبی روی سطوح مختلف میچسبد.

- مقاومت در برابر آب: به دلیل ترکیبات قیر، این عایق کاملاً ضدآب است.

- پایداری در برابر مواد شیمیایی و نمکها: این ویژگی باعث میشود که قیرگونی در محیطهای مختلف، بهویژه در مکانهایی که در تماس با مواد خورنده هستند، دوام بیشتری داشته باشد.

- هزینه پایینتر نسبت به ایزوگام: بهطورکلی، اجرای قیرگونی در مقایسه با ایزوگام هزینه کمتری دارد که این موضوع میتواند برای برخی پروژهها گزینه بهتری باشد.

معایب قیرگونی

- حساسیت به دمای بالا: در دمای بالا قیر دچار تجزیه شده و استحکام خود را از دست میدهد.

- تغییر شکل در برابر فشار: این عایق در برابر فشارهای زیاد ممکن است دچار نشست و تغییر حالت شود.

- زمانبر بودن اجرا: در مقایسه با ایزوگام، اجرای قیرگونی مدتزمان بیشتری نیاز دارد.

- وزن بالاتر نسبت به ایزوگام: این ویژگی میتواند بار مرده سازه را افزایش دهد که در برخی موارد، بهویژه در سازههای سبک، یک مشکل محسوب میشود.

۲. اندودها

اندود مادهای خمیریشکل است که بهمنظور پوششدهی و ایجاد سطحی یکنواخت بر روی دیوارها و سایر بخشهای بنا به کار میرود. این پوششها میتوانند به روشهای مختلفی مانند مالهکشی، غلطکزنی یا تزریق به سطح اعمال شوند. هدف از استفاده از اندودها، علاوه بر ایجاد یک سطح صاف و یکنواخت، آمادهسازی ساختمان برای انجام مراحل بعدی مانند عایقکاری، تزیینات و رنگآمیزی است. این لایهها از ترکیب مواد مختلف از جمله سیمان، گچ، آهک و مواد شیمیایی دیگر ساخته میشوند و بسته به نوع کاربردشان میتوانند در سطوح داخلی یا نمای خارجی ساختمان استفاده شوند.

انواع مختلف اندود، با توجه به ویژگیهای خاص خود در کاربردهای گوناگون قابل استفاده هستند و میتوانند بهعنوان عایق حرارتی، صوتی و حتی ضد رطوبت عمل کنند. استفاده از اندود در ساختمانها علاوه بر تاثیرات فنی، جنبههای زیباییشناختی نیز دارد. بهطورکلی اندودها به دو دسته اصلی تقسیم میشوند: اندودهای سیمانی و گچی که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه به شرح مختصر این دو نوع اندود میپردازیم.

۱.۲. اندود سیمانی

اندودهای سیمانی به دلیل مقاومت بالای خود در برابر رطوبت، نسبت به اندودهای دیگر مانند گچ، بیشتر در فضاهایی مورد استفاده قرار میگیرند که میزان رطوبت در آنها بالا است. بهعنوانمثال، این نوع اندود در فضاهای خارجی، سرویسهای بهداشتی و آشپزخانهها کاربرد زیادی دارد. با این حال، در سالهای اخیر و بهواسطه وجود مصالح جدید با مقاومت بالا در برابر رطوبت و ویژگیهای ظاهری جذاب، استفاده از اندودهای سیمانی در فضاهای مرطوب داخلی و خارجی به نسبت گذشته کاهش یافته است.

۱.۱.۲. مقدار ملات لازم برای اندود سیمانی

ملات ماسه سیمان، ماده اصلی در اندودهای سیمانی است که معمولاً با ترکیب یک واحد سیمان و چهار واحد ماسه ساخته میشود. البته این نسبت میتواند بسته به نوع سیمان تغییر کند. برای مثال، در صورت استفاده از سیمان تیپ دو، نسبت سیمان به ماسه همان ۱:۴ خواهد بود، اما در صورتی که از سیمان تیپ یک استفاده شود، این نسبت میتواند به ۱:۳ تغییر پیدا کند.

برای تولید یک مترمکعب ملات با نسبت ۱ به ۴، کافی است ۲۸۵ کیلوگرم سیمان را با ۰.۹۹ مترمکعب ماسه مخلوط کرده و سپس ۲۶۰ لیتر آب به آن اضافه کنیم تا ملات یکدستی حاصل شود. نوع ماسهای که در این ترکیب استفاده میشود نیز بسیار حائز اهمیت است؛ زیرا اگر ماسه از دانهبندی مناسبی برخوردار نباشد، ممکن است ملات یکدست حاصل نشده و این امر باعث ایجاد خللوفرج در ملات و عدم چسبندگی آن به سطح خواهد شد. بنابراین، ماسه باید از کیفیتی برخوردار باشد که پس از اختلاط با سیمان، ملاتی کاملاً خمیری و یکدست حاصل گردد.

در برخی مواقع، برای ایجاد اندود سیمانی، نیازی به ملات ماسه سیمان نیست و میتوان از ملاتهای خمیری با استفاده از مصالح ریزدانه تهیه کرد. بهطور معمول، برای این نوع ملات، سیمان و پودر سنگ به نسبت ۱ به ۴ مخلوط میشوند. این نوع ملات بهویژه برای اندودهای سطوح مسطح یا سطوحی مانند توریهای رابیتس مناسب است.

۲.۱.۲. مقدار سیمان، ماسه و آب برای هر مترمربع اندود سیمانی

اگر ضخامت اندود سیمانی را حدوداً ۲ سانتیمتر در نظر بگیریم، برای هر مترمربع اندود سیمانی به حدود ۰.۰۲ مترمکعب ملات ماسه سیمان نیاز داریم. به عبارت دیگر، برای هر مترمربع از این اندود، ۵.۷ کیلوگرم سیمان، ۰.۰۲ مترمکعب ماسه و ۵.۲ لیتر آب مورد نیاز است.

۳.۱.۲. مدتزمان اجرای اندود سیمانی

اگر دو نفر نیروی کار برای این پروژه در نظر گرفته شود، هر مترمربع اندود سیمانی در مدتزمان تقریبی ۱۵ دقیقه قابل اجرا خواهد بود.

۲.۲. اندود گچی

گچ در ایران ارتباط نزدیکی با صنعت ساختمانسازی دارد و از دیرباز بهعنوان یکی از مصالح ساختمانی سنتی استفاده میشود. در فضاهای داخلی ساختمان که دور از عوامل جوی و رطوبت هستند، معمولاً از گچ برای اندودکاری استفاده میشود. بهطور کلی، برای اندود آستر از ملات گچوخاک و برای اندود رویه از گچ خالص بهره میبرند.

۱.۲.۲. مقدار مصالح لازم برای اجرای اندود گچوخاک آستر

برای تهیه ملات گچوخاک جهت اندود آستر، گچوخاک رس بهطور مساوی (نسبت ۵۰-۵۰) مخلوط میشود. این نسبتها ممکن است تغییر کنند و در صورتی که خاک رس بیشتر از گچ باشد، هزینه ملات پایینتر خواهد آمد، اما در این صورت ظرفیت انتقال حرارتی دیوار کاهش یافته و احتمال ترکخوردگی افزایش مییابد.

برای اجرای اندود گچوخاک آستر در سقف و دیوارها، بهازای هر مترمربع سطح، حدود ۱۵.۵ کیلوگرم ملات گچوخاک مورد نیاز است.

۲.۲.۲. مدتزمان موردنیاز برای اجرای اندود گچوخاک آستر

برای اجرای اندود گچوخاک آستر به ضخامت تقریباً ۲ سانتیمتر و برای مساحت ۶۰ مترمربع، به دو نیروی کار نیاز است. یکی از این افراد باید گچکار و دیگری باید شاگرد گچکار باشد. این فرآیند در یک روز قابل انجام است.

۳.۲.۲. مقدار مصالح لازم برای اجرای اندود گچ رویه (سفیدکاری)

برای اجرای اندود گچ رویه یا سفیدکاری، بهازای هر مترمربع سطح، حدود ۷.۳ کیلوگرم گچ مورد نیاز است.

۴.۲.۲. مدتزمان موردنیاز برای اجرای اندود گچ رویه (سفیدکاری)

برای اجرای اندود گچ رویه با ضخامت تقریباً ۱ سانتیمتر و برای مساحت ۴۰ مترمربع، به دو نیروی کار نیاز است. یکی باید گچکار و دیگری باید شاگرد گچکار باشد. این عملیات در یک روز انجام میشود.

۵.۲.۲. مصالح، نیروی انسانی و مدتزمان موردنیاز اندودها

| ردیف | شرح عملیات | شرح مصالح | مقدار مصالح (در هر مترمربع) | واحد | تعداد نیروی انسانی | مدتزمان لازم بهازای هر مترمربع |

|---|---|---|---|---|---|---|

| ۱ | اندود سیمانی | سیمان | ۵.۷ | کیلوگرم | ۲ نفر نیروی مجرب | ۱۵ دقیقه |

| ماسه | ۰.۰۲ | مترمکعب | ||||

| آب | ۵.۲ | لیتر | ||||

| ۲ | اندود گچی | ملات گچوخاک | ۱۵.۵ | کیلوگرم | ۱ نفر گچکار | ۱۰ دقیقه |

| گچ رویه | ۷.۳ | کیلوگرم | ۱ نفر گچکار | ۱۲ دقیقه |

۳. متره باز سقفهای کاذب

سقف کاذب به عنوان یک پوشش اضافی بر روی سقف اصلی قرار میگیرد و بهعنوان سقف حقیقی محیط عمل نمیکند. از سقفهای کاذب به دلایل مختلفی از جمله زیبایی، پوشاندن معایب سقف اصلی و بهبود ظاهر داخلی ساختمان استفاده میشود. یکی از رایجترین انواع سقف کاذب در کشور، سقف کاذب کناف است که به دلیل مزایای متعدد خود بسیار مورد توجه قرار گرفته است.

مزایای سقف کاذب کناف

- نصب سریع و آسان: نصب زیرسازی سریع، قرار دادن تایلها بهصورت وزنی (بدون نیاز به پیچکاری) و عدم نیاز به رنگآمیزی از عوامل موثر در سرعت بالای اجرای این سقفها است. این ویژگیها باعث میشود که با حداقل نیروی انسانی و در کمترین زمان ممکن سطوح وسیعی پوشش داده شود. همچنین سرعت بالا در اجرا، موجب کاهش هزینههای زمان و بازگشت سریع سرمایه میگردد.

- حذف عملیات رنگآمیزی: اگر از تایلهای پیشرنگشده یا تایلهای روکشدار استفاده شود، نیازی به رنگآمیزی نیست. این ویژگی باعث کاهش زمان اجرای کار و سهولت در فرآیند نصب میشود.

- دسترسی آسان به فضای تأسیساتی: بهدلیل اینکه تایلهای سقفی تنها با استفاده از وزن خود در شبکه معلق قرار دارند، امکان دسترسی سریع و آسان به فضای تأسیساتی پشت سقف کاذب وجود دارد. این ویژگی تعمیر و نگهداری تأسیسات را بسیار آسانتر میکند و این امر برای بهرهبرداری از ساختمان در آینده مفید است.

- تعمیر و نگهداری آسان: در صورت آسیبدیدگی تایلها، نیازی به انجام عملیات تعمیراتی پیچیده نیست. تنها با برداشت و جایگزینی تایلهای آسیبدیده، مشکل برطرف میشود. این امکان باعث میشود که هزینههای نگهداری به حداقل برسد و فرآیند تعمیرات بهسادگی انجام شود.

۱.۳. سقف کاذب از نوع کناف یکپارچه

سقفهای کناف یکپارچه از سیستمهای مدرن و پیشرفته در طراحی سقفهای کاذب هستند که بهواسطه تولید صنعتی و استانداردهای دقیق، ویژگیهای قابلتوجهی دارند. این نوع سقف بهطور ویژه به دلیل سهولت در نصب، قابلیت طراحی انعطافپذیر، وزن کم، و در عین حال استحکام بالا مورد توجه قرار گرفته است. سقف کناف یکپارچه بهعنوان جایگزینی برای سقفهای کاذب سنتی ساختهشده از رابیتس و گچ، که عمدتاً مشکلاتی مانند سنگینی و نیاز به زمان بیشتر برای نصب داشتند، مورد استفاده قرار میگیرد.

ساختار اصلی این نوع سقف از زیرسازی فولادی معلق تشکیل شده است که صفحات گچی روکشدار بهوسیله پیچهای مخصوص به آنها متصل میشود. این صفحات گچی معمولاً به صورت یک یا دو لایه نصب میشوند و درزهای میان این صفحات با استفاده از نوار و بتونه مخصوص بهطور کامل درزگیری میشود. این روش موجب میشود که سطح سقف کاملاً یکپارچه و صاف باشد، بدون اینکه درز یا شکافی در آن مشاهده شود. سطح نهایی حاصل این نوع سقف قابلیت اجرای رنگهای مختلف یا پوششهای دیگر را دارا است که به طراحی دکوراسیون داخلی کمک شایانی میکند.

یکی از ویژگیهای بسیار مفید سقف کناف یکپارچه، فضای خالی پشت سقف است که بهعنوان فضایی برای عبور تأسیسات الکتریکی و مکانیکی استفاده میشود. این ویژگی علاوه بر اینکه امکان دسترسی راحتتر به تأسیسات را فراهم میآورد، به طراحان این اجازه را میدهد که سیستمهای تهویه، لولهکشی، سیمکشی و سایر تجهیزات ساختمان را بهراحتی در این فضا جای دهند و مشکلات احتمالی تعمیر و نگهداری تأسیسات را کاهش دهند. همچنین، فضای خالی پشت سقف امکان استفاده از انواع عایقهای صوتی و حرارتی را فراهم میآورد که این امر در بهبود عملکرد ساختمان در مقابل دما و صدا بسیار مؤثر است.

۲.۳. متره سقف کاذب از نوع کناف مشبک

سقف کاذب مشبک یکی از انواع سقفهای کاذب است که از شبکهای از سازههای سپری شکل و تایلهای سقفی تشکیل میشود. این سیستم نسبت به سایر انواع سقفهای کاذب از ویژگیهایی خاص برخوردار است که باعث میشود استفاده از آن در فضاهای مختلف بسیار مناسب باشد. سازههای سپری معمولاً از آلومینیوم یا فولاد ساخته میشوند و بهوسیله آویزهای قابل تنظیم به سقف اصلی متصل میگردند. تایلها بهطور وزنی در درون این شبکه قرار میگیرند و بهراحتی قابل نصب و جابجایی هستند.

یکی از مزایای سقف کاذب مشبک این است که بهواسطه طراحی خاص شبکه و تایلها، امکان دسترسی سریع به فضای تأسیساتی پشت سقف وجود دارد. این ویژگی باعث میشود که تعمیر و نگهداری تأسیسات بسیار سادهتر از سقفهای کاذب سنتی باشد و در صورت نیاز به تعمیرات یا تغییرات در سیستمهای تأسیساتی، تنها کافی است تایلها را برداشت و به راحتی به تأسیسات دسترسی پیدا کرد.

همچنین، فضای خالی پشت سقف کاذب مشبک، بهویژه برای فضاهایی که نیاز به جذب صدا دارند، بهعنوان لایهای از عایق صوتی عمل میکند. این ویژگی باعث میشود که سقف کاذب مشبک در فضاهای اداری، تجاری، درمانی و آموزشی که در آنها کنترل صوتی بسیار اهمیت دارد، گزینهای ایدهآل باشد. استفاده از این نوع سقف در این فضاها بهطور مؤثری سطح آکوستیک محیط را بهبود میبخشد و میزان نویز را کاهش میدهد.

این نوع سقف کاذب علاوه بر نصب سریع و آسان، بهویژه در فضاهای بزرگ و پیچیده، گزینهای مقرونبهصرفه است. از آنجایی که تایلها بهطور وزنی در شبکه قرار میگیرند، نیازی به پیچ و مهره برای نصب آنها نیست و همین موضوع باعث میشود که سرعت نصب بالا برود و هزینههای اجرایی کاهش یابد. علاوه بر این، سقفهای کاذب مشبک بهراحتی قابل تعویض هستند و در صورت آسیبدیدگی یکی از تایلها، تنها کافی است تایل آسیبدیده برداشته و یک تایل جدید جایگزین آن شود.

ویژگیهای مثبت سقف کاذب مشبک سبب شده که این نوع سقف بهطور گستردهای در فضاهای اداری، تجاری، درمانی، آموزشی و حتی مسکونی استفاده شود. این نوع سقف کاذب را میتوان بهصورت مستقل یا در ترکیب با سقف کاذب یکپارچه نصب کرد، که این انعطافپذیری در طراحی، آن را به یک انتخاب محبوب در پروژههای مختلف ساختمانی تبدیل کرده است.

۴. دیوار چینی

دیوارها جزء اصلیترین عناصر ساختاری هر ساختمان هستند که علاوه بر جداسازی فضاهای مختلف، وظیفه انتقال بخشی از بار سقف به زمین را نیز به عهده دارند. این المانها بهعنوان جزء جدانشدنی از هر سازه، در فرآیند طراحی و ساخت نقش حیاتی ایفا میکنند و انواع مختلفی از مصالح برای ساخت آنها استفاده میشود. از دیگر وظایف دیوارها میتوان به ایجاد عایقهای صوتی و حرارتی، تفکیک و ایجاد حریمهای مورد نیاز، فضاسازی برای اجرای سیمکشیها یا تأسیسات مانند لولهها، و بهبود زیبایی فضای داخلی از طریق گچبریها، رابیتس و کناف اشاره کرد.

اجرای دیوارچینی پس از اتمام ساخت ستونها و پایان عملیات بتنریزی سقف آغاز میشود. البته در این میان باید توجه ویژهای به زمانبندی داشت؛ بهطوریکه پس از بتنریزی سقف باید به سقف فرصت داده شود تا به مقاومت مورد نیاز برسد، که معمولاً این زمان به مدت ۷ روز تعیین میشود. پس از گذشت این زمان، عملیات دیوارچینی میتواند آغاز گردد.

برای حصول مقاومت حداکثری دیوارها در برابر نیروهای زمینلرزه، رعایت استانداردهای ملی مانند استاندارد ۲۸۰۰ الزامی است. این استاندارد شامل اصول و نکات دقیق برای طراحی و اجرای دیوارها است تا در برابر زلزله بهطور مناسب عمل کنند و ایمنی ساختمان حفظ شود.

در ادامه به شرح و توضیح انواع مختلف دیوارچینی با استفاده از مصالح مختلف پرداخته خواهد شد که شامل دیوارچینی با آجر، بلوک سیمانی، بلوکهای گچی، و سایر مصالح مدرن و پیشرفته است. انتخاب نوع مصالح برای دیوارچینی باید با توجه به نیازهای خاص ساختمان، شرایط اقلیمی، هزینهها و مشخصات فنی انجام گیرد.

۱.۴. متره دیوارچینی با آجر

آجر یکی از مصالح پرکاربرد و قدیمی برای دیوارچینی در ساختمانها است. این ماده ساختمانی در دو نوع عمده موجود است: آجر فشاری و آجر سفالی. آجر فشاری معمولاً مقاومت بالاتری دارد، اما آجر سفالی به دلیل هزینه پایینتر و مزایای دیگر، گزینهای محبوبتر در ساختوساز بهشمار میآید.

آجر سفالی دارای مزایای متعددی است، از جمله مقاومت مناسب در برابر آتش، ویژگیهای عایقبندی خوب (که میتواند به حفظ دما و کاهش مصرف انرژی کمک کند)، و نیز قابلیت تحمل فشارهای جانبی به میزان قابلقبول. همچنین، آجر سفالی در برابر اتصالات مقاوم است و با استفاده از آن میتوان دیوارهایی با مقاومت خوب و قیمت مناسب ساخت.

با این حال، آجر سفالی به دلیل ساختار ترد و شکنندهای که دارد، برای استفاده در دیوارهای باربر توصیه نمیشود. استفاده از آن بیشتر برای دیوارهای غیر باربر، دیوارهای پیرامونی، و تیغههای جداکننده مناسب است. در دیوارهای باربر که نیاز به تحمل بارهای سنگین دارند، بهتر است از آجرهای مقاومتر مانند آجر فشاری استفاده شود تا ساختار ساختمان ایمنتر و پایدارتر باشد.

۱.۱.۴. مقدار مصالح موردنیاز برای آجرچینی

بهطورکلی برای هر سایز اجر، تیغه سفالی، آجر سفالی و…. میتوان طبق معادله زیر مقدار مصالح موردنیاز برای آجرچینی را محاسبه نمود:

ضخامت دیوار × ارتفاع × طول = حجم دیوار

حجم دیوار ×۳/۴= حجم آجر

حجم دیوار×۱/۳= حجم ملات

عیار ملات یا بتن × حجم ملات یا بتن = میزان سیمان در آجرکاری دیوار

(حجم یک آجر یا سفال) / (حجم آجر) = تعداد آجر یا سفال

۲.۱.۴. مقدار آجر موردنیاز برای آجرچینی هر مترمربع دیوار

در این قسمت منظور از آجر، آجر فشاری یا آجر ماشینی یا همان آجر لفتون (۱۰ سوراخه) با ابعاد ۵٫۵*۲۱*۱۰ سانتیمتر است:

دیوارچینی به ضخامت ۱۰ سانتیمتر (آجرکاری نیم آجره): هر مترمربع ۷۰ عدد آجر

دیوارچینی به ضخامت ۲۲ سانتیمتر (آجرکاری یک آجره): هر مترمربع ۱۴۰ عدد آجر

دیوارچینی به ضخامت ۳۵ سانتیمتر (آجرکاری یک و نیم آجره): هر مترمربع ۲۲۰ عدد

۳.۱.۴. مقدار ملات ماسه سیمان موردنیاز در هر مترمربع آجرکار

برای محاسبه مقدار ملات ماسه سیمان مورد نیاز در هر مترمربع آجرکاری، ابتدا باید مقدار ملات مورد نیاز برای هر مترمربع دیوار را مشخص کرد. ملات ماسه سیمان معمولاً با نسبت ۱ به ۶ (یک واحد سیمان به شش واحد ماسه) تهیه میشود. همچنین برای تهیه ملات، آب نیز به این مخلوط اضافه میشود.

در اینجا، برای محاسبه مقدار ملات بهصورت دقیق، از فرمولهایی که در ابتدا ذکر شد، استفاده میشود. بهطور مثال، اگر ضخامت دیوار ۱۰ سانتیمتر باشد (آجرکاری نیم آجره)، میتوان مقدار ملات ماسه سیمان را به این صورت محاسبه کرد:

- حجم دیوار = طول × عرض × ضخامت

- حجم ملات = (۱/۳) × حجم دیوار

برای هر مترمربع از دیوار به ضخامت ۱۰ سانتیمتر، حجم ملات برابر با ۰.۰۳۳ مترمکعب میشود.

برای ساخت ملات ماسه سیمان با نسبت ۱ به ۶، از ۲۰۰ کیلوگرم سیمان، ۱.۰۳۳ مترمکعب ماسه و ۲۶۵ لیتر آب برای ساخت یک مترمکعب ملات نیاز داریم. حالا مقدار این مواد برای ۰.۰۳۳ مترمکعب ملات که در هر مترمربع دیوار به کار میرود بهصورت زیر محاسبه میشود:

- سیمان: ۰.۰۳۳ × ۲۰۰ = 6.۶ کیلوگرم

- ماسه: ۰.۰۳۳ × ۱.۰۳۳ = 0.۰۳۴ مترمکعب

- آب: ۰.۰۳۳ × ۲۶۵ = 8.۷ لیتر

به این ترتیب، برای هر مترمربع دیوار نیم آجره به مقدار ۶.۶ کیلوگرم سیمان، ۰.۰۳۴ مترمکعب ماسه و ۸.۷ لیتر آب نیاز داریم.

۴.۱.۴. برای دیوارچینی به ضخامت ۱۰ سانتیمتر (آجرکاری نیم آجره)

برای محاسبه مقدار ملات ماسه سیمان مورد نیاز در دیوارچینی با ضخامتهای مختلف، به شرح زیر عمل میکنیم:

- برای دیوارچینی با ضخامت ۱۰ سانتیمتر (آجرکاری نیم آجره):

- حجم دیوار: ۱ متر × ۱ متر × ۰.۱ متر = 0.۱ مترمکعب

- حجم ملات: ۱/۳ × ۰.۱ مترمکعب = 0.۰۳۳ مترمکعب

- مقدار سیمان مورد نیاز: ۰.۰۳۳ مترمکعب × ۲۰۰ کیلوگرم = 6.۶ کیلوگرم

- مقدار ماسه مورد نیاز: ۰.۰۳۳ مترمکعب × ۱.۰۳۳ مترمکعب = 0.۰۳۴ مترمکعب

- مقدار آب مورد نیاز: ۰.۰۳۳ مترمکعب × ۲۶۵ لیتر = 8.۷ لیتر

- برای دیوارچینی با ضخامت ۲۲ سانتیمتر (آجرکاری یک آجره):

- حجم ملات: ۰.۰۷۳ مترمکعب

- مقدار سیمان مورد نیاز: ۰.۰۷۳ مترمکعب × ۲۰۰ کیلوگرم = 14.۶ کیلوگرم

- مقدار ماسه مورد نیاز: ۰.۰۷۳ مترمکعب × ۱.۰۳۳ مترمکعب = 0.۰۷۵ مترمکعب

- مقدار آب مورد نیاز: ۰.۰۷۳ مترمکعب × ۲۶۵ لیتر = 19.۳ لیتر

- برای دیوارچینی با ضخامت ۳۵ سانتیمتر (آجرکاری یک و نیم آجره):

- حجم ملات: ۰.۱۱۶ مترمکعب

- مقدار سیمان مورد نیاز: ۰.۱۱۶ مترمکعب × ۲۰۰ کیلوگرم = 23.۲ کیلوگرم

- مقدار ماسه مورد نیاز: ۰.۱۱۶ مترمکعب × ۱.۰۳۳ مترمکعب = 0.۱۱۹ مترمکعب

- مقدار آب مورد نیاز: ۰.۱۱۶ مترمکعب × ۲۶۵ لیتر = 30.۷ لیتر

این محاسبات به شما کمک میکند تا برای هر مترمربع دیوار، میزان دقیق ملات، سیمان، ماسه و آب مورد نیاز را بر اساس ضخامت دیوار مشخص کنید.

۲.۴. متره دیوارچینی با بلوک

در دیوارچینی با بلوک، معمولاً از بلوکهای سیمانی استفاده میشود که به دلیل استحکام بالا، قابلیت عایق حرارتی و صوتی خوب، و هزینه نسبتاً پایین، گزینهای مناسب برای ساخت دیوارهای داخلی و خارجی ساختمانها هستند. بلوکهای سیمانی میتوانند در انواع مختلفی از جمله توخالی، توپر، دوجداره و سه جداره تولید شوند که هرکدام مزایا و کاربردهای خاص خود را دارند.

- بلوکههای توخالی: این نوع بلوکها فضای خالی داخل خود دارند که باعث کاهش وزن آنها شده و همچنین عایقبندی بهتری برای صدا و حرارت فراهم میکنند. این بلوکها در دیوارهای داخلی و در برخی موارد دیوارهای خارجی مورد استفاده قرار میگیرند.

- بلوکههای توپر: این بلوکها به دلیل ساختار متراکم و بدون فضای خالی، از استحکام بیشتری برخوردار هستند و در دیوارهای باربر یا دیوارهای خارجی ساختمانها استفاده میشوند.

- بلوکههای دوجداره و سه جداره: این بلوکها بهویژه برای عایقبندی حرارتی و صوتی بسیار مناسب هستند و در فضاهایی که نیاز به کنترل دما یا صدا وجود دارد، مانند دیوارهای جداکننده اتاقهای خواب، آزمایشگاهها یا فضاهای صنعتی، بهکار میروند.

در محاسبه متره برای دیوارچینی با بلوک، میزان ملات مورد نیاز معمولاً بهصورت مشابه با آجرچینی محاسبه میشود، ولی نیاز به توجه به نوع بلوک و ابعاد آن وجود دارد. برای محاسبه مقدار ملات ماسه سیمان به شرح زیر عمل میکنیم:

- حجم دیوار: از فرمول مشابه آجرچینی برای محاسبه حجم دیوار استفاده میشود (ضخامت × ارتفاع × طول).

- حجم ملات: معمولاً ۱/۳ تا ۱/۴ از حجم دیوار به ملات نیاز دارد، بسته به نوع بلوک و نحوه قرارگیری آنها.

- مقدار ملات: برای هر مترمکعب از دیوارچینی با بلوک، نیاز به میزان مشخصی ملات (بر اساس نسبتهای اختلاط ملات ماسه سیمان) داریم که مشابه محاسبات برای آجرچینی است.

بنابراین، با توجه به نوع بلوک و ابعاد آن، میزان ملات و مصالح دیگر قابل محاسبه است.

مقدار مصالح مورد نیاز برای بلوک چینی به نوع بلوک و ابعاد آن بستگی دارد. در زیر به نحوه محاسبه مصالح مورد نیاز برای بلوک چینی پرداختهایم:

۱. مقدار بلوک سیمانی موردنیاز برای بلوک چینی هر مترمربع دیوار

- بلوک سیمانی با ابعاد ۲۰۲۰۴۰: برای هر مترمربع دیوار، به تعداد ۱۲.۵ بلوک سیمانی نیاز داریم.

- بلوک سیمانی با ابعاد ۲۰۲۰۵۰: برای هر مترمربع دیوار، به تعداد ۱۰ بلوک سیمانی نیاز داریم.

۲. مقدار ملات ماسه سیمان موردنیاز برای بلوک چینی هر مترمربع دیوار

- ملات مورد استفاده برای بلوک چینی به نسبت ۱ واحد سیمان به ۶ واحد ماسه مخلوط میشود.

- برای هر مترمربع دیوارچینی با بلوک سیمانی، به ۰.۰۶۶ مترمکعب ملات ماسه سیمان نیاز داریم که معادل ۱۳.۲ کیلوگرم سیمان، ۰.۰۶۸ مترمکعب ماسه و ۱۷.۵ لیتر آب است.

این مقادیر میتوانند بسته به شرایط خاص پروژه، نوع و ابعاد بلوکها، و سایر عواملی چون نوع ملات و شیوه اجرا، کمی متفاوت باشند.

۳.۴. متره باز دیوارچینی با سنگ

متره دیوارچینی با سنگ شامل محاسباتی است که بر اساس نوع سنگ، ابعاد آن و میزان ملات مصرفی انجام میشود. دیوارچینی با سنگ، بهویژه سنگهای طبیعی و کارشده، بهدلیل مقاومت بالا و ماندگاری طولانی مدت، برای ساخت دیوارهای باربر و تزئینی بسیار مناسب است. در این نوع دیوارچینی، معمولاً از ملات ماسه و سیمان برای اتصال سنگها بهیکدیگر استفاده میشود.

۱. انواع سنگهای مورد استفاده در دیوارچینی:

- سنگهای خام طبیعی: این نوع سنگها بدون هرگونه فرآوری و بهصورت خام از طبیعت استخراج میشوند. از این نوع سنگها بیشتر در پروژههای خاص یا دیوارهای حائل استفاده میشود.

- سنگهای کارشده (مکعبی و بریدهشده): این نوع سنگها بهصورت مکعب یا به شکلهای دیگر بریده شده و صاف هستند و بیشتر در دیوارچینیهای تزئینی و سازههای محکم کاربرد دارند. این نوع سنگها برای دیوارچینیهای مهم و مقاوم مانند دیوارچینی باغها، ویلاها و حتی ساختمانهای تاریخی مانند اهرام مصر مورد استفاده قرار میگیرند.

۲. مواد و ملات موردنیاز برای دیوارچینی با سنگ:

- ملات ماسه و سیمان: برای اتصال سنگها به یکدیگر از ملات ماسه و سیمان به نسبت معمول ۱ به ۶ استفاده میشود.

- مقدار ملات ماسه سیمان: معمولاً برای دیوارچینی با سنگ، به ازای هر مترمربع از دیوار، مقدار ملات ماسه سیمان نیاز است که معادل ۰.۱ مترمکعب ملات میباشد (این مقدار بسته به نوع سنگ و ضخامت دیوار ممکن است متفاوت باشد).

۳. مزایای دیوارچینی با سنگ:

- مقاومت بالا: سنگها به دلیل بافت متراکم و استحکام بالا، در برابر فشار، شوک حرارتی، و نفوذ آب بسیار مقاوم هستند.

- ماندگاری طولانی: سنگها معمولاً در برابر عوامل محیطی بسیار پایدار و مقاومند.

- زیبایی و تنوع: سنگها میتوانند زیبایی طبیعی و منحصر بهفردی به فضا اضافه کنند، بهویژه سنگهای کارشده که بهطور دقیق بریده و پردازش شدهاند.

۴. معایب دیوارچینی با سنگ:

- وزن بالا: سنگها بهطور طبیعی سنگین هستند و این ممکن است در برخی شرایط اجرایی مشکلساز باشد.

- هزینه بالا: هزینه سنگهای طبیعی و کارشده معمولاً بیشتر از مصالح دیگر مانند آجر یا بلوک است.

- زمانبر بودن اجرا: اجرای دیوارچینی با سنگ زمان بیشتری نسبت به دیوارچینی با دیگر مصالح میبرد.

۵. مقدار مصالح موردنیاز (برای هر مترمربع دیوار):

- تعداد سنگهای موردنیاز برای هر مترمربع بستگی به ابعاد سنگها و نحوه چینش آنها دارد.

- حجم ملات ماسه سیمان بهطور متوسط بین ۰.۰۸ تا ۰.۱۲ مترمکعب برای هر مترمربع از دیوار متغیر است که میتوان آن را به مقدار ۱۶ تا ۲۴ کیلوگرم سیمان، ۰.۰۸ مترمکعب ماسه و ۲۰ تا ۳۰ لیتر آب محاسبه کرد.

این اطلاعات به شما کمک خواهد کرد که برای پروژههای دیوارچینی با سنگ بهدرستی مقدار مصالح موردنیاز را محاسبه کنید و در طراحی خود استفاده نمایید.

۱.۳.۴. مقدار ملات موردنیاز برای دیوارچینی با سنگ

برای محاسبه مقدار سنگ مالون و ملات ماسه سیمان موردنیاز برای دیوارچینی با سنگ، اطلاعات زیر را بررسی کردهایم:

۱. مقدار سنگ مالون موردنیاز برای دیوارچینی:

- سنگ مالون (یا سنگ لاشه) در ابعاد استاندارد دارای ارتفاع حدود ۲۸ سانتیمتر و طول ۲۰ تا ۴۰ سانتیمتر و عرض ۱۵ تا ۲۰ سانتیمتر است.

- برای پوشش یک مترمربع از دیوار، بهطور معمول ۱۲ تا ۱۴ عدد سنگ مالون استاندارد نیاز است. این سنگها بهصورت منظم تراش داده میشوند و بهمنظور افزایش استحکام، پشت سنگ بهصورت مخروطی تراش داده میشود تا ملات بهتر بچسبد.

۲. مقدار ملات ماسه سیمان برای دیوارچینی با سنگ:

- برای هر مترمربع دیوارچینی با سنگ مالون، به حدود ۰.۰۶۶ مترمکعب ملات ماسه سیمان نیاز است.

- این مقدار معادل ۱۳.۲ کیلوگرم سیمان، ۰.۰۶۸ مترمکعب ماسه و ۱۷.۵ لیتر آب است.

۳. مدتزمان اجرای دیوارچینی:

- برای دیوارچینی با سنگ مالون، معمولاً برای هر مترمربع، یک نفر بنا و یک نفر کارگر در نظر گرفته میشود.

- مدتزمان لازم برای اجرای دیوارچینی با سنگ مالون، در حدود ۱ روز (برای هر مترمربع) است. این مدتزمان به عواملی مانند پیچیدگی و شرایط اجرایی بستگی دارد.

خلاصه محاسبات برای دیوارچینی با سنگ مالون:

- تعداد سنگهای موردنیاز: برای هر مترمربع دیوارچینی به ۱۲ تا ۱۴ عدد سنگ مالون نیاز داریم.

- مقدار ملات موردنیاز: ۱۳.۲ کیلوگرم سیمان، ۰.۰۶۸ مترمکعب ماسه و ۱۷.۵ لیتر آب برای هر مترمربع.

- مدتزمان اجرایی: حدود ۱ روز برای هر مترمربع دیوار، با حضور یک نفر بنا و یک نفر کارگر.

این اطلاعات میتواند بهعنوان راهنما برای محاسبه مقدار مصالح و مدتزمان اجرای دیوارچینی با سنگ مالون در پروژههای ساختمانی استفاده شود.

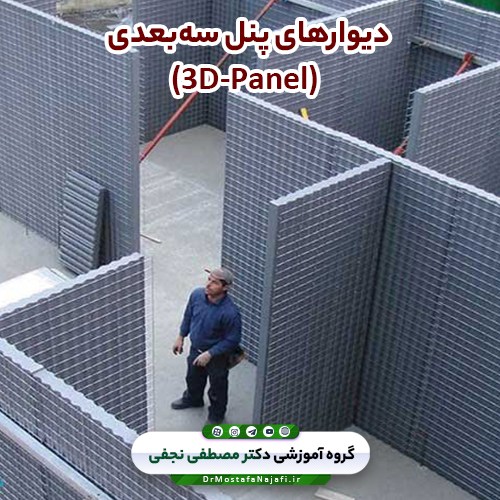

۵. دیوارهای پنل سهبعدی (3D-Panel)

دیوارهای پنل سهبعدی (3D-Panel) یکی از نوآورانهترین و کاربردیترین سیستمهای ساخت دیوار و سقف در ساختمانسازی هستند که ترکیبی از عایقبندی، استحکام و سرعت ساخت را در خود دارند. این پنلها شامل یک هسته عایق از جنس یونولیت (پلیاستایرن منبسط) هستند که بین دو شبکه جوش شده از فولاد یا مش قرار گرفته و بهوسیله اتصالات (خرپا) به هم متصل میشوند. این سیستم باعث میشود که دیوارهای ایجاد شده علاوه بر ویژگیهای عایق حرارتی و صوتی، استحکام زیادی در برابر بارهای مختلف داشته باشند.

پس از نصب پنلها در محل مورد نظر، بهوسیله پاشیدن بتن از دو طرف دیوار، ساختار کاملاً یکپارچهای ایجاد میشود. این نوع دیوارها به دلیل ساختار پیشساخته و عایق بودن، موجب کاهش مصرف انرژی در ساختمانها و بهبود شرایط زندگی میشوند. از مزایای دیگر این سیستم میتوان به کاهش زمان اجرا، مقاومت بالا در برابر زلزله و آسانی در حمل و نقل اشاره کرد. همچنین، پنلهای سهبعدی به دلیل سبک بودن، فشار کمتری بر سازه اعمال میکنند و برای پروژههای بلندمرتبه یا ساختمانهای مسکونی و تجاری مناسب هستند.

۱.۵. مصالح موردنیاز برای اجرای دیوار پنل سهبعدی

در اجرای دیوارهای پنل سهبعدی، مصالح خاصی برای نصب و اتصال پنلها به اسکلت ساختمان بهکار میرود. این دیوارها معمولاً از یک هسته عایق (یونولیت) و مشهای فولادی تشکیل شده که بهوسیله آرماتورهایی به اسکلت متصل میشوند. در ساختمانهای فولادی، اتصال پنلها به اسکلت با میلگرد شماره ۱۰ در فواصل ۷۰-۵۰ سانتیمتر از یکدیگر انجام میشود. این میلگردها بهصورت آرماتورهای L شکل در فاصله بین فوم و مش قرار میگیرند و بال خم شده آنها به ستونها یا تیرها جوش داده میشود.

اگر نصب پنلها به اسکلت بتنی انجام شود، باید پیشبینی شود که میلگردها بهصورت انتظار از تیرها خارج شوند و سپس پنلها روی آرماتورها نصب گردند. باید توجه داشت که میلگردها باید همگی روی یک خط قرار بگیرند تا در زمان بتنریزی هیچگونه انحرافی رخ ندهد. این مسئله از اهمیت ویژهای برخوردار است، چراکه اگر میلگردها از مسیر خود منحرف شوند، پنلها بهدرستی نصب نمیشوند و تراز و شاقول کردن آنها با مشکل مواجه خواهد شد.

در صورتی که نصب آرماتورها پیشبینی نشده باشد، میتوان از مته صنعتی برای سوراخکردن فونداسیون یا ستونها به عمق حدود ۱۰ سانتیمتر استفاده کرد تا میلگردها بهدرستی در فاصله فوم و مش قرار گیرند. این اقدام باید بهطور دقیق و با دقت انجام گیرد تا از هرگونه جابهجایی میلگردها جلوگیری شود.

پس از نصب پنلها، باید محلهای اتصال پنلها به یکدیگر، کنجها و بازشوهایی مانند اطراف پنجرهها و درها با اتصالات مخصوص پوشش داده شود. این اتصالات معمولاً از جنس شبکه مش ساخته میشوند و حداقل ۱۰ سانتیمتر از هر پنل را میپوشانند تا پانلها بهطور یکپارچه و پیوسته در کنار هم قرار گیرند.

اتصالات مورد استفاده میتوانند بهصورت تخت، U شکل و گونیا باشند که بیشتر برای جلوگیری از ترک خوردن سطح دیوار کاربرد دارند. پس از اتمام مراحل نصب و اتصال، دیوارها بهوسیله بتن شاتکریت پوشانده میشوند. این بتن معمولاً دارای ماسه شسته شده و عیار سیمان حدود ۲۵۰ تا ۳۰۰ است و باید حداقل یک سانتیمتر روی مشها را پوشش دهد. همچنین، هر طرف پنل باید به ضخامت حداقل ۲ سانتیمتر با بتن شاتکریت پوشانده شود تا ساختار دیوار تکمیل گردد.

شاتکریت بهطور معمول با دستگاه انجام میشود، اما در برخی شرایط خاص که به دلیل مکان یا متراژ پروژه نیاز به سهولت اجرا باشد، این کار بهصورت دستی نیز امکانپذیر است.

۲.۵. مدتزمان موردنیاز برای اجرای دیوار پنل سهبعدی

برای اجرای دیوارهای پنل سهبعدی، گروههای تخصصی با تعداد نیروی انسانی مشخص باید فعالیت کنند. مدتزمان موردنیاز برای اجرای این دیوارها بستگی به مصالح و نوع عملیات مختلف دارد.

- گروه سهنفره برای نصب پنلهای سهبعدی: یک گروه سهنفره که دارای تخصص لازم باشد، میتواند در یک روز حدود ۸۰ مترمربع از دیوار پنل سهبعدی را نصب کند. این نصب شامل عملیات اتصال میلگردها و شبکه مش است.

- گروه سهنفره برای اجرای شاتکریت: همان گروه میتواند در یک روز حدود ۱۵۰ مترمربع شاتکریت را اجرا کند. این عملیات برای پوشاندن سطح پنلها با بتن شاتکریت انجام میشود.

جدول مصالح، نیروی انسانی و مدتزمان موردنیاز برای اجرای دیوار پنل سهبعدی:

| ردیف | شرح عملیات | شرح مصالح | مقدار مصالح (در هر مترمربع) | واحد | تعداد نیروی انسانی | مدتزمان لازم بهازای هر مترمربع |

|---|---|---|---|---|---|---|

| ۱ | دیوار پنل سهبعدی | میلگرد شماره ۱۰ | ۱.۲ متر طول | متر طول | ۳ نفر | ۱۰ دقیقه |

| میلگرد شماره ۶ یا ۸ | ۱ متر طول | متر طول | — | — | ||

| شبکه مش | ۰.۵ مترمربع | مترمربع | — | — | ||

| بتن شاتکریت | ۰.۰۴ مترمکعب | مترمکعب | ۳ نفر | ۵ دقیقه |

۶. متره بتنریزی

تعریف و اهمیت:

بتنریزی به فرایند تخلیه بتن آماده یا غیرآماده به کمک نیروی انسانی، پمپ، جرثقیل یا ابزارهای مشابه در محل پروژه گفته میشود. این فرایند بخش بسیار حیاتی در ساخت و ساز است زیرا تأثیر مستقیمی بر پایداری و دوام ساختمان در برابر حوادث طبیعی و انسانی دارد. به همین دلیل، اجرای دقیق و با کیفیت آن ضروری است و تمامی نکات ایمنی باید رعایت شود.

فرایند مخلوط کردن:

شیوه مخلوط کردن اجزای بتن با هم باید با دقت انجام شود. برای تضمین کیفیت بتن پیش از اجرای بتنریزی، لازم است که ترکیب آن از نظر درصد اجزاء دقیقاً محاسبه و بررسی شود. آزمایشهای پیش از اجرای بتنریزی برای اطمینان از کیفیت بتن ضروری است.

اهمیت نسبتهای ترکیب:

برای دستیابی به استحکام مناسب، اجزای سازنده بتن باید با درصد دقیقی ترکیب شوند. کم یا زیاد بودن هر جزو از اجزای بتن میتواند مشکلات جدی برای ایمنی سازه در آینده ایجاد کند، بنابراین لازم است که این نسبتها به دقت رعایت شوند.

۱.۶. مقدار مصالح موردنیاز برای بتنریزی

بتن از سیمان، سنگدانه، آب و افزودنیها ساخته میشود. ترکیب دقیق این مصالح بستگی به نوع بتن و کاربرد آن دارد. انواع مختلف بتن شامل:

- بتن سبک

- بتن سنگین

- بتن رنگی

- بتن الیافی

- بتن پرمقاومت

- بتن انعطافپذیر

- بتن غلتکی

- بتن شاتکریت

در اینجا، توضیحاتی در مورد اجزای مختلف بتن آورده میشود:

۱. سنگدانهها

سنگدانهها حدود ۷۵ درصد حجم بتن را تشکیل میدهند و نقش بسیار مهمی در تعیین وزن و تراکم بتن دارند. نوع و اندازه سنگدانهها بسته به نوع بتن و کاربرد آن تغییر میکند.

۲. آب

آب مورد استفاده در ساخت بتن معمولاً از آب آشامیدنی است زیرا املاح و ناخالصی کمتری دارد. آب برای ساخت بتن باید دارای درجه اسیدیته بین ۶ تا ۸ باشد و شور نباشد. شور بودن آب به دلیل وجود نمکها میتواند باعث خرابی بتن شود.

۳. افزودنیها

افزودنیها نقش مهمی در بهبود خواص بتن دارند. انواع افزودنیها عبارتند از:

- ضد یخ بتن

- ضد زنگ

- سختکنندهها

- تسریعکنندهها

- چسب بتن

- روانکنندهها (کاهشدهنده میزان مصرف آب)

- رنگدانهها (برای رنگ کردن بتن)

طرح اختلاط بتن با عیار سیمان ۳۵۰ کیلوگرم:

طرح اختلاط بتن بستگی به نوع و کاربرد بتن دارد. برای نمونه، در طرح اختلاط بتن با عیار سیمان ۳۵۰ کیلوگرم، معمولاً از نسبتهای زیر برای ترکیب مصالح استفاده میشود:

- سیمان: 350 کیلوگرم

- ماسه: 700 کیلوگرم

- سنگدانه: 1050 کیلوگرم

- آب: 175 لیتر

این مقادیر میتوانند با توجه به شرایط پروژه و نوع بتن مورد نیاز تغییر کنند.

نمونه طرح اختلاط بتن با عیار ۳۵۰ کیلوگرم سیمان برای هر مترمکعب بتن

| ردیف | مقدار | واحد | شرح مصالح |

|---|---|---|---|

| ۱ | ۵۳۰ | کیلوگرم | شن ۸/۳ |

| ۲ | ۳۴۰ | کیلوگرم | شن ۴/۳ |

| ۳ | ۱۰۵۰ | کیلوگرم | ماسه |

| ۴ | ۳۵۰ | کیلوگرم | سیمان |

| ۵ | ۱۲۸ | کیلوگرم | آب |

| ۶ | ۲ | کیلوگرم | مواد افزودنی |

| – | ۲۴۰۰ | کیلوگرم | وزن تجمعی |

این ترتیب، ردیف را به ابتدای هر ردیف از اطلاعات آورده است.

۲.۶. مدتزمان موردنیاز برای بتنریزی

در اینجا جدول بهروزرسانیشده با اطلاعات مربوط به مدتزمان موردنیاز برای بتنریزی آورده شده است:

| ردیف | شرح عملیات | شرح مصالح | مقدار مصالح (در هر مترمکعب) | واحد | تعداد نیروی انسانی | مدتزمان لازم بهازای هر مترمکعب |

|---|---|---|---|---|---|---|

| ۱ | بتنریزی | بتن (شامل: سیمان، سنگدانه، آب و افزودنیها) | مقدار مصالح بسته به طرح اختلاط بتن متفاوت است. | مترمکعب | بتنریزی دستی: حداقل ۵ نفر | ۳۰ دقیقه |

| بتنریزی با ماشینآلات: ۳ نفر | ۵ دقیقه |

این جدول اطلاعات را به ترتیب و با ذکر مدت زمان لازم برای هر روش اجرایی آورده است.

۷. کفسازی

کفسازی از مهمترین مراحل ساخت است که با توجه به نوع و عملکرد فضا، مواد مختلفی برای آن انتخاب میشود. در اینجا به چند نوع رایج از کفسازیهای مورد استفاده در ساختمانها اشاره میکنیم:

- کفسازی با بتن: این نوع کفسازی معمولاً برای مکانهایی که نیاز به استحکام و دوام بالا دارند، مانند کارخانجات، پارکینگها و انبارها استفاده میشود. بتنهای استفادهشده در این نوع کفسازی معمولاً شامل مخلوطی از سیمان، ماسه، سنگدانه و آب هستند. بتن ریختهشده روی زمین، باید از کیفیت و مقاومت خوبی برخوردار باشد تا در برابر فشارهای زیاد و عبور خودروها یا ماشینآلات مقاومت کند.

- کفسازی با کاشی و سرامیک: در مکانهایی مانند حمامها، آشپزخانهها و سرویسهای بهداشتی که نیاز به مقاومت در برابر رطوبت دارند، کاشی و سرامیک بسیار مناسب است. این نوع کفسازی علاوه بر ظاهر زیبا، در برابر نفوذ آب و رطوبت مقاومت بالایی دارد. همچنین میتوان از کاشیهای ضد لغزش برای افزایش ایمنی در محیطهای مرطوب استفاده کرد.

- کفسازی چوبی: کفسازی با چوب بیشتر در فضاهای مسکونی و دکوراتیو مورد استفاده قرار میگیرد. چوبهای طبیعی یا مصنوعی بهعنوان مصالح این نوع کفسازی به کار میروند و به محیط حس گرمی و زیبایی میبخشند. کفسازی چوبی به دلیل انعطافپذیری و راحتی در نصب، انتخاب محبوبی برای منازل است.

- کفسازی با سنگ طبیعی: سنگهای طبیعی مانند گرانیت، مرمر و تراورتن برای فضاهایی که نیاز به استحکام و زیبایی دارند، استفاده میشوند. این نوع کفسازی در هتلها، لابیها و مناطق پر تردد کاربرد دارد. سنگ طبیعی علاوه بر دوام، به فضاهای داخلی نمایی لوکس و ماندگار میبخشد.

- کفسازی با اپوکسی: در فضاهایی که نیاز به سطحی صاف، مقاوم در برابر مواد شیمیایی و رطوبت دارند، از کفسازی اپوکسی استفاده میشود. این نوع کفسازی بهویژه در بیمارستانها، آزمایشگاهها و محیطهای صنعتی کاربرد دارد. سطح اپوکسی مقاوم و به راحتی تمیز میشود.

در انتخاب نوع کفسازی باید به عوامل مختلفی مانند نوع کاربری فضا، میزان تردد، رطوبت محیط، شرایط آب و هوایی و بودجه پروژه توجه شود.

جمعبندی ونتیجهگیری

در پروژههای ساختمانی، انتخاب مصالح مناسب و استفاده صحیح از آنها در هر مرحله از ساخت، تأثیر زیادی بر کیفیت و دوام سازه دارد. دیوارچینی، بتنریزی و کفسازی از جمله فرآیندهایی هستند که باید با دقت و طبق استانداردهای لازم انجام شوند تا به استحکام و زیبایی ساختمان افزوده شود. برای هر کدام از این مراحل، مصالح خاصی مانند آجر، بلوک، بتن و کفپوشهای مختلف انتخاب میشود که بسته به نوع پروژه و نیازهای خاص آن، تغییر میکند. توجه به جزئیات و اجرای دقیق این عملیات، از جمله زمانبندی مناسب و استفاده از نیروی انسانی ماهر، موجب بهبود کارایی، کاهش هزینهها و افزایش عمر مفید ساختمان خواهد شد. جهت آشنایی کامل با “متره و برآورد پروژه” به کتاب آموزشی “دوره جامع متره و برآورد پروژه” و در بخش هایپر فایل وبسایت مراجعه فرمایید.

پرسش و پاسخ در مورد متره باز؛ آنالیز نفرات، مقادیر و زمان اجرای فعالیتها

پکیجهای فایلی رایگان:

مقالات مرتبط:

قوانین و ضوابط مرتبط:

دورههای تصویری: